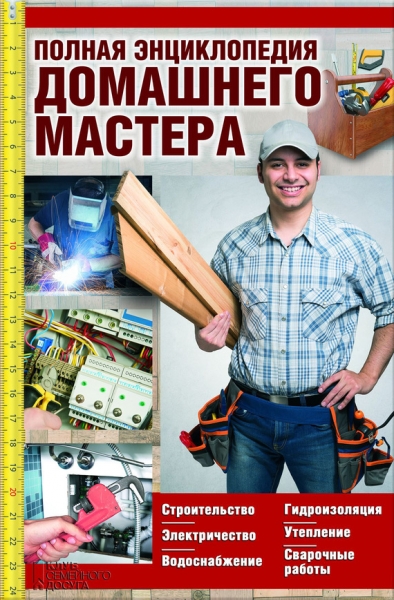

Полная энциклопедия домашнего мастера. Строительство. Электричество. Водоснабжение. Утепление. Гидроизоляция. Сварочные работы

Составитель Юрий Пернатьев

© DepositPhotos.com / maxxyustas, kalinovsky, orcearo, kontur-vid, ViewApart, Hackman, bvb1981, обложка, 2017

© Книжный Клуб «Клуб Семейного Досуга», издание на русском языке, 2017

© ООО «Книжный клуб “Клуб семейного досуга”», г. Белгород, 2017

Введение

Каждый дом должен быть сухим, теплым, долговечным и экономным в эксплуатации. Пожалуй, это главное, на что нужно обращать внимание при проектировании и строительстве современного жилища. Основа же долговечности и энергоэффективности дома – качественная изоляция ограждающих конструкций. Только при тщательной и грамотно выполненной защите всего строения – от фундамента до крыши – можно рассчитывать, что оно прослужит долго и не будет требовать частых ремонтов. Лишь тогда можно со спокойной душой приступать к созданию в доме уюта. Правда, даже в теплом и сухом доме, расположенном возле улицы с оживленным движением или модного ресторана, покой может только сниться, если вообще удастся заснуть. Не меньше беспокойства приносят и шумные соседи, особенно в многоквартирных домах. Но и в этом случае можно оградить свое жилье от внешних раздражителей.

Конечно, чтобы достичь комфорта, придется потрудиться. И начать сто́ит еще до того, как будет вырыт котлован, – на стадии проектирования. В хорошем проекте гидро-, тепло– и шумоизоляция должны не только соответствовать действующим строительным и санитарным требованиям, но и учитывать современные тенденции. В мире сейчас все больше внимания уделяется энергосбережению, и самым популярным жилищем становится так называемый экологический дом, который еще называют энергоэффективным или пассивным. Это сооружение, основной эксплуатационной особенностью которого является отсутствие необходимости отопления или малое энергопотребление (в среднем около 10 % от удельной энергии на единицу объема, потребляемой большинством современных зданий). Конечно, в наших отнюдь не тропических широтах об отсутствии отопления говорить не приходится, однако вопрос сокращения затрат на отопление жилья становится все более актуальным. Не меньшей проблемой становится и содержание в теплом и сухом состоянии жилищного фонда, на ремонт которого у коммунальных служб вечно не хватает средств.

Но главным все же должно стать желание владельца сделать свое жилье не очень дорогим в эксплуатации, безопасным, удобным и комфортным. О том, как именно этого добиться, и пойдет речь дальше.

1. Строительство

Планирование участка и дома

При выборе места для строительства необходимо учитывать характер застройки соседних участков, соблюдать противопожарные и санитарные разрывы между постройками. Если вход на участок с севера, то дом лучше размещать в начале участка, если с юга – то в глубине. В некоторых случаях ближе к дороге лучше разбить сад, огород или цветник, которые при должном уходе только украсят вид на участок.

Участок разбивается на зоны. Зона отдыха, как правило, формируется возле дома. Она может быть засеяна газонными травами с вкраплением мощений из бетонных плит и естественных камней, оформлена группой цветущих кустов. От сада и огорода эту зону можно отделить декоративными экранами-решетками. На зеленом газоне можно высадить одно-два дерева, в тени которых расставить садовую мебель. Если нет деревьев, можно натянуть тент или соорудить навес.

В семье, где есть маленькие дети, естественно, встанет вопрос о постройке детской площадки. Располагают площадку так, чтобы она просматривалась и из дома, и от хозяйственного блока. На детской площадке необходимо иметь хотя бы минимальный набор предметов: песочницу, качели (вертикальные и горизонтальные), турник. Последний можно дополнить съемными спортивными снарядами: кольцами, канатом, веревочной лестницей и т. п.

Дом на участке лучше расположить не ближе 6–10 м от улицы. Такое расстояние позволяет защитить его от уличного шума и пыли зелеными насаждениями, одновременно сохраняя визуальную связь с улицей. При небольшой ширине участка (15–20 м) жилой дом целесообразно разместить у боковой границы. Таким образом можно использовать участок максимально эффективно.

Главным украшением любого дома является фасад. Как правило, веранда и балконы предусмотрены именно в этой части дома, поэтому лучше их располагать со стороны водоема, сада или леса. Если в проекте предусмотрен стеклянный фасад, то для лучшего прогрева он должен находиться на южной стороне дома.

Экономичность

Выбирая проект дома, стоит держать в уме формулу, найденную еще в древности: функция, прочность, красота. Выбранный проект, безусловно, должен быть экономически целесообразен. Чем больше коридоров, лестниц, проходов и кладовок, тем меньше места останется на жилое пространство. Поэтому одним из основных показателей является как раз отношение площади жилых комнат к площади подсобных помещений. Еще одним немаловажным показателем служат проектные затраты на отопление дома. Чем меньше площадь наружных конструкций (стены, крыши), тем меньше потери тепла.

Эффективность отопления будет больше у дома, расположенного на южном склоне и защищенного таким образом от северных ветров. Влияют на этот показатель и площадь окон, и выбранная конструкция стен. Поэтому до начала строительства следует предусмотреть утепление окон и дверей, кровли, перекрытий.

Жилые комнаты

Считается, что площадь каждой жилой комнаты должна быть не менее 8 м2. Спальни в основном размещают на верхних этажах или в мансарде. Их желательно располагать на южной или восточной стороне – эти комнаты должны быть самыми светлыми. Площадь спальни может достигать 14–16 м2. В любом случае ее должно быть достаточно, чтобы поставить кровать и тумбочку. Однако если проектом не предусмотрено отдельных комнат для работы и хранения одежды, то площадь спальни желательно еще увеличить.

Спальни предназначены для отдыха, поэтому их следует изолировать от других комнат коридором или лестницей. Проходными комнатами могут быть гостиная, столовая, холл. Площадь гостиной должна быть достаточно большой, ведь здесь принимают гостей, это лицо всего дома. В гостиной можно спроектировать камин, колонны, объединить ее с зимним садом и сделать выход на веранду.

Подсобные помещения

Подвал может быть спроектирован под всем домом или только под какой-либо его частью. Но, конечно, спроектированный под всем домом подвал гораздо лучше. Прежде всего потому, что там можно разместить котельную, другое инженерное оборудование, баню или сауну, хозяйственные помещения, гараж.

Кухня должна условно разбиваться на две зоны: место для приготовления пищи и столовую. Для того чтобы кухня не перегревалась, ее лучше проектировать на северной или северо-западной стороне, кроме того, необходимо устраивать принудительную вытяжную вентиляцию. При использовании для обогрева дома современных отопительных приборов будет достаточно одного дымохода на крыше.

Следует также учесть, что каждый проект рассчитан на определенное количество людей, которые будут жить в доме. Именно состав семьи больше всего влияет на выбор площади и этажности дома. Но следует предусмотреть и увеличение семьи. Ведь дом – это долговременные инвестиции. Если в семье несколько детей, нужно строить дом с расчетом еще и на то, что у них появятся свои семьи, которые могут жить здесь же. Привычки каждого члена семьи тоже влияют на величину дома и количество дополнительных помещений. Возможно, кто-то из взрослых мечтает о домашнем кабинете и бильярдной, спортзале и бассейне, а дети – о комнате-зоопарке для домашних животных.

Размещение сооружений

Планировка приусадебного участка и организация соответствующих функциональных зон обусловлены взаимным расположением построек и сооружений на участке, среди которых основным является жилой дом. Размещение жилого дома на улицах с усадебной застройкой определяется так называемой красной линией, которая обычно совпадает с границей участка. Жилые дома строятся вдоль линии застройки. Минимальное расстояние между красной линией и линией застройки градостроительными нормами и правилами установлено 6 м для главных и 3 м – для жилых улиц. Категория улиц определяется генеральными планами населенного пункта, и указанные выше расстояния контролируются районным архитектором. Минимальное расстояние между линией застройки и красной линией должно соблюдаться не только при постановке жилого дома, но и при размещении других сооружений, за исключением гаража, который допускается размещать по красной линии.

При застройке улиц однотипными домами во избежание ее монотонности и однообразия расположение отдельных групп жилых зданий рекомендуется проектировать так, чтобы они находились на разном расстоянии от красной линии. Отступ должен быть достаточно заметным, но не чрезмерным. Ведь чем дальше от улицы вглубь участка отодвигается дом, тем меньше площади остается для организации жилого и хозяйственного дворов, сада и огорода.

Наиболее рационально сдвигать группу жилых домов по отношению к соседней на 1/3–1/2 корпуса жилого дома. Отступ жилого дома от улицы имеет не только градостроительное, но и психологическое значение. Смещение жилого дома вглубь участка способствует улучшению зрительной изоляции жилых комнат, веранды и других помещений, что создает необходимые условия психологического комфорта.

Наиболее распространенной и предпочтительной является постановка дома со смещением его к одной из боковых границ участка. Жилой дом практически всегда сдвигается к одной из боковых границ участка. В большинстве случаев это обусловлено тем, что вход в дом организовывался с бокового фасада. Однако и сегодня, когда многие дома имеют по два входа, с главного и дворового фасадов, подобная постановка обеспечивает удобную планировку участка. Если ближайшая к этой границе стена дома не имеет оконных проемов, то дом целесообразно придвинуть к границе, оставив между домом и соседним участком проход такой ширины, которой будет достаточно для ухода и текущего ремонта дома.

Степень приближения дома к боковой границе участка определяется как планировкой дома, наличием оконных проемов на боковом фасаде, так и размещением зданий и сооружений на соседних участках. Последнее особо следует учитывать, поскольку при новом строительстве необходимо соблюдать противопожарные и санитарные разрывы как между строениями на собственном участке, так и между жилым домом и постройками на соседних участках.

При этом надо иметь в виду, что если санитарные и противопожарные разрывы не совпадают, то принимаются бо́льшие из них. Противопожарные разрывы между парами домов зависят от материала стен. Расстояние между жилыми кирпичными домами должно быть не менее 6 м, между кирпичным и деревянным – 10 м, между деревянными – 15 м. Но при этом расстояние от окон жилых комнат или веранд до любых построек как на своем, так и на соседнем участке должно составлять не менее 7 м.

Между жилым домом и хозяйственными постройками, а также между хозяйственными постройками на двух соседних участках противопожарные разрывы принимаются как между двумя жилыми домами. Санитарные разрывы определяются в первую очередь между жилым домом и хозяйственными постройками для скота и птицы. Этот разрыв должен составлять не менее 12 м. Кроме того, нормируются расстояния между жилым домом и навозохранилищем, компостной ямой, уборной и мусоросборником, а также между шахтным колодцем и указанными постройками и сооружениями.

На практике нередко напротив главного входа в дом с бокового фасада размещают хозяйственные постройки. При кажущемся удобстве такое решение имеет много недостатков. Во-первых, если в хозпостройках располагается сарай для содержания скота и птицы, почти невозможно соблюсти необходимый санитарный разрыв между ним и жилым домом. Но даже при отсутствии в хозпостройке помещений для скота и птицы жилой и хозяйственный дворы при подобной параллельной или двухрядной застройке участка образуют единое целое. При этом прямо перед главным входом в дом выполняются различные хозяйственные работы, поэтому постоянно содержать эту территорию в чистоте и порядке чрезвычайно сложно. К тому же она широко раскрыта на улицу, что нарушает одно из основных требований к жилищу – обеспечение необходимой изоляции личной жизни семьи. Во-вторых, в этих условиях трудно создать собственно двор. Сложно найти место для отдыха, для занятий учащихся на открытом воздухе, чтобы поужинать всей семьей или просто посидеть с друзьями.

Кроме того, при постановке жилого дома и хозпостроек параллельно друг другу требуется такая ширина участка, которая обеспечила бы необходимые санитарные и противопожарные разрывы. Более удобно можно организовать участок, отодвинув хозпостройки вглубь двора. Если в доме один вход, то возле него создается жилой двор, который может быть защищен от посторонних взглядов с улицы зелеными насаждениями.

Если же дом имеет два входа – главный, как правило, обращенный прямо на улицу, и хозяйственный, расположенный с противоположного фасада, то в этом случае хозяйственный двор организуется у хозяйственного входа. Жилой двор при этом больше тяготеет к саду, а также и к хозяйственному входу, так как в повседневной жизни семьи хозяйственным входом пользуются чаще. В тех же случаях, когда жилой дом имеет еще и дополнительный летний вход через веранду, жилой двор наиболее удобно располагать именно в этом месте.

Бытовые постройки, не имеющие в своем составе помещений для скота и птицы, целесообразно максимально приблизить к жилому дому, а при наличии возможности – блокировать с ним. Сарай для содержания скота и птицы необходимо максимально отодвинуть в глубину участка.

Рядом с жилым домом организуется хозяйственный въезд на участок шириной 2,2–2,5 м, который служит для различных хозяйственных нужд – завоза твердого топлива, удобрений и т. д. – и должен идти до хозяйственного двора. Для сокращения площади мощения пешеходные дорожки желательно совмещать с проездом.

В тех случаях, когда хозяйственный проезд проходит с тыльной стороны усадебных участков, въезд на участок со стороны улицы – только пешеходный проход. Но если в хозяйстве имеется личный автомобиль, въезд на участок следует организовывать с улицы, тогда он будет использоваться как для хозяйственных нужд, так и для проезда личного автомобиля. Допустимо хозяйственный въезд организовать с тыльной стороны участка, а гараж для автомобиля поставить по красной линии во избежание потерь земли на дополнительный проезд. Пешеходная дорожка ведет к главному входу в дом и жилому двору. Если главный вход располагается на боковом фасаде, то пешеходный проход вдоль боковой стены обеспечивает связь входа в дом с хозяйственной зоной участка. Если же главный вход расположен на главном фасаде, то, во-первых, проход и проезд могут быть разорваны, а во-вторых, следует обеспечить проход вокруг дома между главным и хозяйственным входами.

При расположении хозпостроек в глубине участка следует учитывать, что каждое из строений может быть построено как отдельно стоящим, так и сблокированным с другими хозпостройками или с жилым домом. Практика строительства бытовых и хозяйственных построек свидетельствует о нецелесообразности строительства отдельных объектов. Ведь разрывы между отдельными постройками невозможно использовать. Кроме того, при строительстве сблокированных построек достигается заметная экономия строительных материалов за счет общих стен и фундаментов и упрощенной по сравнению с отдельно стоящими постройками конструкцией кровли.

Хозпостройки могут быть сблокированы в единый хозяйственно-бытовой блок или в два блока – бытовой и хозяйственный. В бытовой блок объединяют такие помещения, как летняя кухня, помещение для переработки овощей и фруктов.

Основа хозяйственного блока – сарай для содержания скота и птицы. Такие помещения, как сарай для хранения твердого топлива и инвентаря, хозяйственный навес, гараж, могут быть сблокированы как с бытовым, так и с хозяйственным блоками. Погреб может быть устроен только в бытовом блоке или отдельно стоящим, так как по санитарным нормам устройство его под помещениями для содержания скота и птицы запрещено. Между жилым домом и хозяйственно-бытовым или хозяйственным блоком, в котором содержатся скот и птица, необходимо соблюдать санитарный разрыв 12 м.

Бытовой блок желательно максимально приблизить к жилому дому, а если есть возможность, пристроить к нему. Такое приближение сокращает целый ряд хозяйственных связей, помогает рационально организовать хозяйственный двор, а в случае блокировки с домом дает экономический эффект, так же как и при блокировке хозпостроек.

Летняя кухня широко распространена в практике индивидуального строительства, а такие строения, как баня и теплица, являются относительно новыми и пока широкого распространения не имеют. Баня и теплица могут располагаться на участке отдельно. Но если для теплицы это характерно (она может быть вообще вынесена в огород, частью которого и является), то баня тяготеет к бытовому блоку.

Гараж на участке может быть поставлен прямо на красной линии, может быть отдельно стоящим в глубине участка, сблокированным с бытовым или хозяйственным блоком или жилым домом. При блокировке гаража с жилым домом следует иметь в виду, что строительными нормами запрещается примыкание гаража к стенам жилых комнат.

Выбирая место для гаража на участке, следует совместить хозяйственный въезд на участок с подъездами к гаражу или обеспечить возможно кратчайшее расстояние до него от улицы, так как проезды уменьшают рабочую площадь земельного участка.

Такие сооружения, как дворовая уборная и компостная яма, также имеют свое определенное место. Они выносятся за хозяйственный двор, в часть участка, наиболее удаленную от жилого дома. При их размещении следует соблюдать необходимые санитарные разрывы от жилого дома и шахтного колодца.

Постановка хозпостроек за жилым домом наиболее целесообразна при наличии хозяйственного выхода на участок с дворового фасада. При этом организуются весьма удобные связи между хозяйственной зоной дома и хозяйственным двором: хозпостройки и хозяйственный двор не просматриваются с улицы, что способствует свободному течению бытовых процессов. Жилой двор при этом несколько отодвигается в зону сада. Это создает дополнительные удобства.

Хозяйственные постройки

Неотъемлемую часть любого подворья составляют хозяйственные постройки. По своему местоположению хозяйственные постройки могут быть совмещенными с жилыми и отдельно стоящими. По назначению их подразделяют на строения для содержания домашнего скота и птицы, хранения и обслуживания техники, хранения кормов для животных, продуктов питания, мастерские, санузлы, помещения для топлива. Хозяйственные постройки могут быть отапливаемыми и холодными.

Хозпостройки, размещенные в глубине участка, могут быть закрыты жилым домом либо открытыми относительно улицы и въезда. В обоих случаях они могут представлять собой единый хозяйственно-бытовой блок или два отдельно стоящих блока – хозяйственный и бытовой. В случае если бытовой блок располагается за домом, появляется возможность их блокировки, которую, конечно же, желательно использовать.

Закрытые или открытые хозпостройки могут располагаться взаимно перпендикулярно независимо от того, сблокированы они или строятся отдельно. При этом, как правило, бытовой блок развивается в глубину участка, а хозяйственный располагается поперек него.

Каждая из описанных постановок хозяйственно-бытовых построек имеет свои особенности. В случае, когда дом имеет один вход с бокового фасада (наиболее распространенный случай в практике индивидуального строительства), хозпостройки, как правило, открыты относительно улицы. Благодаря этому организуются четкие связи между входом в жилой дом и хозяйственным двором. Эти связи являются естественным продолжением входа (или въезда) на участок. Однако при такой планировке сложно организовать жилой двор. Он не может быть создан напротив входа в дом, так как в этом случае его будет пересекать въезд на участок. Жилой двор можно организовать напротив главного входа, но при этом ширина участка по фронту улицы должна составлять не менее 20 м с учетом ширины корпуса дома, проезда и разрывов до границы участка.

Совместно с жилыми помещениями размещают, как правило, котельные (помещения для размещения нагревательных устройств централизованного обогрева дома), помещения для топлива, мастерские, помещения для размещения и обслуживания техники (в основном легковых автомобилей).

Санузлы и помещения для хранения продуктов питания также могут совмещаться с жилыми помещениями. Расположение хозяйственных помещений совместно с жилым домом дает целый ряд преимуществ.

Во-первых, это сокращение расхода материала на строительство. Кроме того, мастерские или гараж можно отапливать одной с домом системой отопления.

Противопожарные нормы определяют, что минимальное расстояние между жилыми домами в зависимости от степени огнестойкости составляет от 6 до 15 м. Санитарные нормы определяют, что минимальное расстояние от жилых построек до помещений для скота и птицы должно быть 15 м. Гараж должен находиться не менее чем в 7 м от веранд или стен дома с окнами жилых комнат, но может быть пристроен к дому.

Зона отдыха

Зона отдыха – важная функциональная часть участка. Если участок достаточно велик, то можно думать о развитой зоне отдыха. Место ее размещения зависит от того, в каком климатическом регионе находится участок. В средней полосе и севернее зону отдыха размещают так, чтобы она была открыта солнцу. Если этого не сделать, то после дождя она долго просыхает и к вечеру там бывает сыро и неуютно. В жаркое время уберечься от солнца поможет складной навес, большой зонт, стенки или перголы с вьющимися растениями.

Если участок маленький, то зону отдыха придется ограничить двумя скамейками, причем одну из них располагают так, чтобы до полудня она была в тени, а другую – чтобы была в тени после полудня. Скамейки лучше оборудовать складными зонтами, тентами, маркизами. Скамейки для отдыха устанавливают рядом с цветником или маленьким водоемом («водяным глазком»). Важную роль в оформлении зоны отдыха играют зеленые ограждения: стенки, веранды, навесы, перголы.

Один из вариантов ограждения зоны отдыха – стенки из кустарниковых растений. В качестве ограждающих кустарников используют черноплодную рябину, сирень, жасмин и т. п. Стенку делают и из вьющихся растений. Опора такой стенки представляет собой вертикальную раму с натянутыми шнурами или проводами для поддержки вьюнов.

Зону отдыха обычно отгораживают двумя-тремя стенками, располагая их в виде букв «Г» или «П». Раму для стенки сооружают из брусков, водопроводных труб, стальных профилей различных конфигураций. Небольшие стенки делают из дюралевых труб или профиля. Естественно, что металлические конструкции, идущие на постройку стенок, более долговечны. Для строительства стальных конструкций применяют следующие соединения: сварку, крепление заклепками и болтами. Для алюминиевых – только заклепки и болты.

Изготовление стенки начинают с подготовки ям под фундамент. Лучше их отрывать садовым буром. В ямах бетонируют две вертикальные стойки, например из оцинкованных водопроводных труб. Сверху укрепляют перекладину из трубы – стенка готова. На перекладину с шагом 15–25 см привязывают отрезки капронового шпагата. Нижние концы закрепляют на колышках или привязывают к горизонтальной трубе, расположенной на 5–10 см выше уровня земли.

Освоение участка

Обычно освоение начинают с корчевания пней и корней, сбора мусора и камней, выравнивания поверхности, проведения необходимых мелиоративных мероприятий. Там, где перепады высот очень велики, устраиваются террасы, ширина и высота которых зависит от крутизны склона. Внешний край террасы делают несколько более высоким с учетом оседания почвы. Террасы укрепляют камнями, дерном, подпорными стенками. Для подъема устраивают лестницы. При этом всегда нужно стремиться по возможности сохранить естественный рельеф. Понятно, что и освоить участок, и построить дом за один сезон обычно не представляется возможным. Как правило, все основные работы осуществляют за 3–5 лет. Если на участке ставят «облегченный» дом, например сборный щитовой, то силами двух-трех человек его можно собрать за один сезон (учитывая заливку фундамента). Кроме того, в этот же период ограждают участок, проводят мелиоративные мероприятия, сажают сад и огород.

На следующий сезон делают дорожки, возводят хозяйственный блок, занимаются водоснабжением участка (роют колодец и прокладывают водопровод), оборудуют детскую площадку. И только тогда, когда все грязные работы сделаны, наступает очередь хозяйственной зоны, места отдыха, цветников. Если же решено возводить капитальный дом, то начинают освоение участка с постройки хозяйственного блока и устройства дорожки к нему. В этот же сезон ограждают участок, сажают сад и огород, мелиорируют участок, обеспечивают водоснабжение. И только на второй год начинают строить дом. В последующие сезоны достраивают дом, делают детскую площадку, хозяйственную зону, места отдыха, сажают цветы.

Подготовительные работы

Строительство обойдется тем дешевле, чем больше работ будет выполнено своими руками. Если задаться такой целью, всему можно научиться и все сделать, главное – строго придерживаться плана.

Основные этапы строительства:

1. Создание проекта.

2. Укладка фундамента.

3. Строительство стен.

4. Устройство кровли.

5. Отделочные работы.

Для начала в том месте, где будет стоять будущий дом, надо подготовить участок, очистив его от кустов и деревьев. Если верхний слой состоит из хорошей плодородной земли, то ее можно аккуратно переместить туда, где она не будет мешать на этапе строительства и откуда ее можно будет без особых усилий распределить по цветнику и саду после окончания работ. Желательно отвести поверхностные воды (осадки) в сторону, чтобы не затапливали строительную площадку.

Затем нужно определить самую верхнюю и самую нижнюю точки будущей строительной площадки. Лучше всего это делать с помощью нивелира или теодолита, но можно обойтись и обычным гидроуровнем – длинной гибкой трубкой с прозрачными наконечниками, наполненной жидкостью.

Начинают строительство фундамента с устройства вокруг будущего дома обноски – ряда столбиков в 1–1,5 м от края ям под фундамент с дощечками, прибитыми сверху, на 20 см выше предполагаемого цоколя. На досках через пропилы натягивают проволоку или прочную веревку так, чтобы она совпадала с осями стен и их гранями. Помните – разметку осей фундамента надо выполнить с максимальной точностью. При этом важно строго выдержать прямые углы. Не спешите и вымеряйте их особенно тщательно. Для этого можно использовать угольник со сторонами, кратными 3, 4 и 5, прочно сбитый из деревянных реек.

После разбивки осей наружных стен рулеткой измеряют диагонали полученного прямоугольника – они должны быть равными. К этой операции следует отнестись очень ответственно, так как неверная разметка приведет к ошибке при возведении фундамента, а исправить ее практически невозможно.

После сноски линий на землю приступают к выемке грунта и закладке фундамента. Определив базовый уровень, переносят отметки на все стороны будущего котлована. Затем, ориентируясь на эти отметки, начинают выемку грунта. Здесь важно, чтобы основание фундамента было горизонтальным.

Полностью обноски убирают только после того, когда возведен цоколь будущего дома.

Закладка фундамента

Котлованы (траншеи) чаще всего копают экскаватором. Форма котлована (траншеи) зависит от вида грунта и его глубины. В плотных несыпучих грунтах стенки траншей обычно вертикальные (если траншеи неглубокие и грунтовые воды далеко от подошвы фундамента); в этих случаях стенки используются вместо опалубки.

Максимальная глубина траншеи с ровными вертикальными стенками без опалубки:

• в гравелистых и песчаных грунтах – 1 м;

• в супесях – 1,25 м;

• в глинах и суглинках – 1,5 м.

Если необходимо выкопать траншею глубже, приходится дополнительно ставить опалубку для укрепления стенок траншеи.

При заложении столбчатых фундаментов чаще всего выкапывают ямы квадратной или круглой формы. Ямы круглой формы с вертикальными стенками устойчивы к обрушению стенок, даже когда уровень грунтовых вод высок.

Ямы и траншеи для фундамента необходимо защищать и от атмосферной воды. Если в них стекает вода с участка, то основание разжижается и теряет несущую способность. Можно отвести поверхностные воды, сделав канавы, отвалы и тому подобное, но лучше сразу же после выкапывания грунта начать закладку фундамента.

Если участок по сравнению с домом невелик, может оказаться целесообразным выкопать траншею под половину фундамента. Тогда после заливки ростверка, монтажа блоков выше уровня земли и засыпания пазух выкапывают оставшуюся часть траншеи и доделывают фундамент полностью. Однако применение такого способа оправдано лишь тогда, когда землю просто физически некуда девать.

Если по каким-либо причинам заливать фундамент планируется не сразу после подготовки котлована, то лучше не докапывать траншею до проектных отметок на 10–15 см. Оставшийся грунт защитит дно траншеи от размокания в случае выпадения осадков. Убирают этот грунт непосредственно перед заложением фундамента, и траншею (котлован) доводят до проектной глубины.

Досыпать в траншею (котлован) вынутый грунт нельзя, даже если случайно снято немного лишней земли. В этом случае из-за неравномерной усадки фундамента возможно появление трещин как в фундаменте, так и на стенах дома. В подобных случаях яму необходимо засыпать песком (слой не должен превышать 100 мм), щебенкой, гравием до нужного уровня и тщательно уплотнить. Лучшим же способом исправления таких ошибок считается кирпичная кладка или заливка бетоном.

Глубина заложения фундаментов. Многие застройщики ошибочно считают, что чем глубже заложить фундамент, тем лучше, то есть, если подошва фундамента будет ниже уровня промерзания грунта, это обеспечит надежность фундамента.

Действительно, если подошва фундамента находится ниже уровня промерзания грунта, то силы морозного пучения уже не могут давить на фундамент снизу вверх, то есть поднимать фундамент. Однако не стоит забывать о боковом касательном морозном пучении грунта, которое действует на боковые поверхности фундамента. Его силы вполне достаточно, чтобы вырвать фундамент из грунта, отделив его верхнюю часть от нижней. Такое бывает, если фундамент сделан из кирпича, камня или небольших блоков, особенно под легкими домами (деревянные дома, облегченные каркасные дома и т. п.). Для того чтобы избежать разрушения такого фундамента на пучинистых грунтах (т. е. таких, которые при переходе из талого в мерзлое состояние увеличиваются в объеме вследствие образования кристаллов льда), нужно не только заложить фундамент ниже уровня промерзания грунта, но также погасить силы бокового касательного морозного пучения грунта. Для этого можно утеплить отмостку керамзитом, пенопластом или пумпаном.

Если же по каким-либо причинам сделать утепленную отмостку не получается, можно связать стенки фундамента с помощью металлического каркаса. Каркас закладывают на всю высоту фундамента, связывая нижнюю и верхнюю части между собой.

Наконец, можно обойтись и без металлического каркаса; в этом случае стенки фундамента необходимо выкладывать снизу широкими, а кверху – постепенно сужающимися. Это значительно ослабит силы бокового касательного морозного пучения грунта.

При возведении зданий и сооружений на крутопадающем рельефе необходимо принимать во внимание возможный сдвиг, боковое давление грунта. Величина бокового давления грунта зависит от многих факторов (вид грунта, крутизна ската и т. п.), поэтому для расчета лучше всего пригласить специалиста-строителя.

Считается, что самый надежный фундамент на крутопадающем рельефе – ленточный, потому что он жестко перевязан в поперечном и продольном направлении (рис. 1.1).

Рис. 1.1. Ленточные и столбчатые фундаменты:

1 – наклонные стены бутовой кладки; 2 – кладка из забутовочного кирпича; 3 – сердечник из железобетона; 4 – бетон; 5 – будущий цоколь; 6 – обратная засыпка грунтом; 7 – плита опорная из железобетона; 8 – плита бетонная; 9 – арматура; УПГ – уровень промерзания грунта

Столбчатый фундамент на крутопадающем рельефе необходимо жестко связывать поверху. Для связи лучше использовать железобетонный монолитный пояс, тогда все конструктивные элементы фундамента будут работать как единое целое.

Для определения глубины заложения фундамента необходимо знать три основных показателя:

• уровень промерзания грунта;

• высоту грунтовых вод;

• состав (вид) несущего грунта, на котором будет находиться фундамент дома (здания, сооружения).

Если зимой грунтовая вода находится ниже уровня промерзания грунта больше чем на 2 м, то для многих грунтов (мелкие и пылеватые пески, твердые глинистые грунты) глубина заложения фундамента рассчитывается без учета уровня промерзания грунта.

Другими словами, уровень грунтовых вод находится далеко от уровня промерзания грунта (более чем на 2 м), соответственно, грунт относительно сухой и пучиниться не будет. Это значительно удешевит строительство фундамента!

А если грунтовая вода находится близко к уровню промерзания грунта (до 2 м), то грунт (глинистые грунты, пески мелкие и пылеватые) насыщен водой и при морозе будет пучиниться. Поэтому, когда грунтовая вода близко, грунт влажный. Фундамент необходимо закладывать с учетом промерзания грунта, то есть подошва фундамента должна находиться не выше (лучше чуть-чуть ниже) уровня промерзания грунта.

Стены

На стены расходуется более половины всех материалов, необходимых для строительства, и приходится более 1/3 стоимости дома. Стены передают нагрузку от перекрытий и крыши на фундамент, защищают дом от атмосферных влияний. Поэтому они должны быть прочными, долговечными, морозо– и влагостойкими.

Материалы и конструкции стен следует выбирать в зависимости от климатических условий, наличия местных материалов, этажности дома. В связи с тем что нагрузки при малоэтажном строительстве на стены сравнительно невелики, толщина конструкций определяется, как правило, из соображений достаточной теплоизоляции. Чем ниже расчетная температура наружного воздуха, тем толще должны быть стены из одного и того же материала. Следовательно, можно добиваться уменьшения массы стены, используя в качестве утеплителя легкие материалы (шлак, золу, минеральную вату, легкий бетон).

Внутренние несущие стены возводят из того же материала, что и наружные, но делают их меньшей толщины.

Основными материалами для сооружения стен служат кирпич, бетон, камень и дерево. Помимо внешних отличий, у каждого из них есть свои функциональные особенности. Например, кирпич – прочный и долговечный материал. Кирпичная стена толщиной 25 см (длина 1 кирпича) способна нести любую равномерно распределенную нагрузку, в том числе и от железобетонных перекрытий. Срок службы таких стен при надежном фундаменте и правильно выполненной кладке практически неограничен. Но по своим теплозащитным качествам кирпич уступает другим материалам. При температуре наружного воздуха –30 °C кладка из полнотелого кирпича должна быть толщиной не менее 64 см (2,5 кирпича), в то время как деревянные и брусовые стены могут быть толщиной всего 16–18 см. Дома из легких бетонных смесей (пенобетон, шлакобетон) имеют те же характеристики, что и кирпичные стены. Стены из камня в наших условиях непригодны, поскольку высокая теплопроводность природного камня вулканического происхождения требует толстых стен (90–100 см) и очень кропотливой, дорогостоящей работы каменщиков. Деревянные рубленые и брусовые стены по санитарно-гигиеническим требованиям являются самыми комфортными. К недостаткам относятся малая огнестойкость и осадочные деформации первые 1,5–2 года. Тем не менее при защите стен от влажности и огня современными средствами дерево – очень хороший материал для стен, к тому же не требующий мощного фундамента.

Кирпичные стены

Применение тех или иных стеновых конструкций и материалов во многом определяет внешний облик дома. Сегодня самым распространенным материалом стен в индивидуальном жилищном строительстве является кирпич. Длина и ширина кирпича стандартные (250 и 120 мм соответственно), а по толщине он бывает одинарным (65 мм), полуторным (88 мм) и двойным (138 мм), полнотелым и пустотелым; керамические камни (толщина 138 мм) – только пустотелыми.

В строительстве усадебных домов кирпич может быть применен в следующих конструкциях: для кладки фундаментов (железняк), наружных и внутренних стен, лестниц и крылец, ограждений (в том числе для ажурной кладки), полов, отмосток и тротуаров. По санитарно-гигиеническим свойствам глиняный кирпич после дерева считается лучшим стеновым материалом. В практике строительства индивидуальных домов для мелкоштучной кладки применяются все виды кирпича, керамических и легкобетонных камней, а также блоки природных камней из известняка и самана. Саман, а также глиняный кирпич-сырец в большинстве случаев используются в сочетании с кирпичной кладкой (для заполнения колодцев) или с облицовкой таких стен кирпичом.

Как уже говорилось, толщина кирпичных стен одно– и двухэтажных домов определяется не их несущей способностью (они могут воспринимать и более значительные нагрузки), а теплотехническими требованиями. Она составляет 540 мм, то есть кладка в два кирпича с уширенными швами. Применение эффективного дырчатого кирпича позволяет вести кладку без уширения швов. При использовании щелевых керамических камней толщина стены может быть уменьшена до 380 мм (то есть полтора кирпича).

Внутренние несущие стены обычно выкладывают толщиной 250 мм – в один кирпич. Меньшая толщина несущей стены не обеспечивает необходимой устойчивости. Перегородки выкладывают толщиной 65 мм (четверть кирпича) при длине перегородки до 1,5 м и 120 мм (полкирпича), если перегородка длиннее.

Толщина стен хозяйственно-бытовых построек для содержания скота и птицы, а также бань принимается 380 мм, остальных хозяйственно-бытовых построек – 250 мм. Необходимая прочность и устойчивость кирпичной стены будет обеспечена только при перевязке рядов между собой, что достигается поочередной кладкой тычковых и ложковых рядов.

Перевязка хорошо заметна при открытой (неоштукатуренной) кладке и может стать одним из элементов декоративной отделки дома, особенно при применении различных видов кирпича – красного, глиняного и силикатного, обычного и крупноразмерного эффективного, так называемого модульного кирпича.

Кладку кирпичных стен ведут горизонтальными рядами. При выполнении кладки строго соблюдают вертикальность стен, перевязку швов, их тщательное заполнение раствором. По тем же правилам выполняется и кладка из газосиликатных блоков (рис. 1.2).

Рис. 1.2. Кладка стен из газосиликатных блоков:

а – перевязка угла; б – сопряжение стен

Для соблюдения горизонтальности кладки, сохранения необходимой толщины горизонтальных швов, правильного чередования рядов по отвесу на углах дома укрепляют рейки-порядовки. Для каждого ряда к порядовкам привязывают и натягивают прочный шнур-причалку (рис. 1.3). Переставляют причалку не реже чем через 2–3 ряда кладки.

Рис. 1.3. Закрепление шнура-причалки двойной петлей на гвозде в швах кладки:

а – натянутый шнур-причалка; б – закрепление двойной петлей; в – натягивание шнура-причалки

Проемы обычно перекрывают железобетонными перемычками, которые с успехом можно заменить стальными стержнями, арматурными сетками, антисептированными деревянными брусками и досками. При этом необходимо помнить, что перемычки рассчитываются на определенную статическую нагрузку от вышележащих конструкций. Особое внимание при монтаже перемычек следует уделить заделке их концов в кладку стен.

Считается, что применение сплошной кладки из полнотелого кирпича толщиной более 38 см (полтора кирпича) экономически нецелесообразно. Рациональнее, используя кладку толщиной в один-полтора кирпича, применять специальные меры для уменьшения теплопроводности. Это, прежде всего, использование не полнотелого, а пустотелого (дырчатого или щелевого) кирпича, оштукатуривание стен (с внутренней или с внутренней и наружной сторон; кладку в этом случае ведут впустошовку, то есть не заполняя шов раствором на глубину около 10 мм), применение так называемых теплых кладочных и штукатурных растворов (то есть изготовленных с заполнителями: доменным или котельным шлаком, молотым туфом, золой), уширенные растворные швы.

Кирпичные облегченные стены

Кладка сплошных кирпичных стен может быть заменена кирпичной кладкой облегченной системы, которая дает около 40 % экономии кирпича, до 50 % экономии раствора и снижает стоимость здания в целом на 5–10 %. При облегченной кладке с вертикальными поперечными стенками и заполнением пустот минеральной засыпкой или саманными блоками расход кирпича уменьшается. Это дает возможность из одного и того же количества кирпича выложить в полтора-два раза больше наружных стен, чем при сплошной кладке. При этом приведенная стоимость стен и другие затраты значительно уменьшаются.

Наиболее проста конструкция облегченных кирпичных стен системы Попова и Орлянкина (рис. 1.4). Стены по этой системе кладут толщиной 51 см. Стена состоит из двух параллельных стенок толщиной вполкирпича с промежутком между ними. Промежуток заполняется утепляющим материалом – шлаком или шлакобетоном. Через 3–5 рядов по высоте стенки связывают между собой сплошным слоем раствора толщиной 12–15 мм, в который укладывают металлические скобы из катанки диаметром 4–5 мм. Стенки можно связывать между собой также двумя рядами кирпича через каждые пять рядов по высоте.

Рис. 1.4. Кладка системы Попова и Орлянкина:

1 – арматура; 2 – раствор; 3 – засыпка

Кроме системы Попова и Орлянкина, можно рекомендовать облегченную кладку колодцевой системы, разработанную архитектором Власовым. В кладке Власова стены связывают между собой выпусками кирпича в сторону промежутка. Выпуски делают поочередно из каждой стены. При этом получаются поперечные стены, образующие замкнутые колодцы. Их кладут на том же растворе, что и всю стену (рис. 1.5). В данном случае экономия кирпича и раствора примерно такая же, как и в системе Попова и Орлянкина.

Рис. 1.5. Кладка системы архитектора Власова

При кладке облегченных стен применяется как красный, так и силикатный кирпич. Для заполнения пустот в облегченных стенах можно использовать любые шлаки: котельный, паровозный, металлургический. Шлак следует отсеять через сито с отверстиями 5 × 5 мм и применять для засыпки более крупную фракцию.

Для того чтобы утепление не оседало, можно вместо засыпки заполнять пустоты бесцементным шлакобетоном, который готовят из шлака на известковом или глиняном молоке. Состав бесцементного шлакобетона – 1 часть известкового или глиняного теста, разбавленного водой до жидкого состояния, и 15–16 частей шлака. Бесцементный шлакобетон укладывают в пустоты стен слоями по 12–15 см. Каждый слой трамбуют дощатой трамбовкой.

В качестве утепляющих материалов могут также применяться легкие силикатобетоны на котельном или гранулированном шлаке, различные минеральные засыпки (шлак, зола), минеральная вата и минеральные плиты, фибролит, плиты из камыша и соломита, саманная крошка, антисептированные опилки, растительный грунт, песок и даже строительный мусор.

Во всех случаях устройства облегченных стен, а также при кладке стен из дырчатого кирпича цоколь выполняется сплошной кладкой из полнотелого кирпича.

Окна

Размещение окон на поверхности стен, размеры проемов, форма перемычек и переплеты зачастую являются делом вкуса архитектора. Именно архитекторами создавались фасады, которые благодаря общему гармоничному впечатлению задавали моду и стиль на целые эпохи.

Элементы современного окна. При выборе окон главный вопрос – как сделать качественный выбор, который позволит забыть о холоде и сквозняках на долгие годы. Хорошее окно – сложный комплекс высокотехнологичных элементов, обеспечивающих защиту, тепло, долговечность, надежность.

Армирующий профиль – это стальной элемент, находящийся внутри ПВХ-профиля; он служит для обеспечения жесткости конструкции пластикового окна.

Импост – профиль, который используется для визуального разделения конструкции на части. Может быть вертикальным, горизонтальным, наклонным.

Откос – плоский широкий профиль, использующийся для отделки боковых поверхностей оконного проема.

Отлив – плоский широкий профиль, который крепится снаружи окна и служит для отвода дождевой воды.

Рама – неподвижная пластиковая часть окна, на которую крепятся створки.

Створка – открывающаяся часть окна.

Стеклопакет – стекла, герметично скрепленные между собой. Могут быть однокамерные (2 стекла) и двухкамерные (3 стекла). Для их производства используются дистанционные рамки различной ширины, молекулярное сито, герметик (для внешней обработки стеклопакета). Стекло бывает тонированным в массе и тонированным с помощью пленки. Тонированное в массе стекло окрашивается химическим способом при его производстве. Самые популярные цвета, прекрасно гармонирующие с белым ПВХ– и алюминиевым профилями, – голубой и «бронза». Богатый выбор тонировочных пленок позволяет придать одностороннюю прозрачность и уникальный вид окнам практически каждой квартиры.

Штапик – пластиковая рейка, удерживающая стеклопакет в окне.

Фурнитура – все устройства, обеспечивающие открывание створок, запирание и фиксацию в каком-нибудь положении. Это ручки, шпингалеты, запорные механизмы и т. д. На современном окне фурнитура не столь заметна, как профиль или стеклопакет. Однако именно она во многом определяет качество и стоимость нового окна, поскольку на эту часть оконной конструкции ложатся основные механические и динамические нагрузки, а значит, качество этой незаметной на первый взгляд составляющей окна не должно вызывать никаких сомнений. От качества работы фурнитуры зависит надежность и стабильность работы окна в целом: начиная от удобства в обслуживании и заканчивая защитой против взломов.

Упростить процедуру выбора фурнитуры для окна поможет знание некоторых важных деталей. Главными техническими показателями качества любой фурнитурной системы являются ее надежность и долговечность, которые определяются механической прочностью и стойкостью к коррозии. Надежная фурнитура должна обеспечить не менее 10 000 циклов открывания. Веским доводом в пользу выбора той или иной фурнитурной системы для окна является гарантия на 5–10 лет.

Обратите внимание на крепление петель к раме. Чем большее количество шурупов ввинчивается в ту часть оконной рамы, где проходит стальной усилитель, тем лучше. Спросите у продавца, из какого материала изготовлены элементы, выполняющие силовые функции. Вряд ли прослужит долго фурнитура, силовые элементы которой сделаны из пластика. Как правило, она выходит из строя через 2–3 года. Косвенным показателем надежности является плавный ход фурнитуры. Дополнительные усилия, применяемые при запирании, со временем начнут разрушать саму фурнитуру.

Проверьте, оснащен ли профиль европазом. Уже много лет европейские производители ПВХ-профиля оснащают его стандартным 16-мм фурнитурным пазом, поэтому изготовители фурнитуры разрабатывают свои системы в основном под него, но бывают и исключения.

Учтите, что эмаль, которой покрывают фурнитуру, в процессе эксплуатации может стереться. Гораздо более практичными и технологичными будут пластиковые накладки.

Механизм подъема створки. В современных оконных конструкциях помимо основных элементов, обеспечивающих надежное открывание и закрывание окна, разработаны специальные детали, значительно расширяющие функциональные возможности фурнитуры. Механизм устанавливается на створке, ширина которой более 670 мм. При закрывании створка получает дополнительную точку опоры, что обеспечивает ей устойчивое положение и снимает нагрузку с петельной части фурнитуры. Это позволяет увеличить срок эксплуатации окна между плановыми регулировками фурнитуры.

Механизм разгерметизации. При данном режиме створка отходит по всему периметру на 5–8 мм, что обеспечивает проникновение воздуха в помещение, но не дает прямого воздушного потока. Это позволяет неинтенсивно проветривать квартиру. Режим особенно актуален в зимний период времени (экономит тепло). При единовременном локальном увеличении влажности в части помещения механизм помогает предотвратить появление конденсата на окнах.

Механизм блокировки ручки. Помогает фурнитуре быть «последовательной», то есть обеспечивает работу окна либо в поворотном, либо в откидном режиме, но не в двух одновременно.

«Гребенка». Небольшая рейка с зубцами и ответный эксцентрик позволяют фиксировать промежуточные положения в откидном режиме открывания. Ограничитель поворота придает оконной створке устойчивость в любом открытом положении в диапазоне от 65 до 150°. Кроме того, обеспечивает надежную фиксацию створки в крайнем открытом положении.

Защелка. Препятствует распахиванию или захлопыванию створки при порывах ветра.

Щелевой проветриватель. Обеспечивает длительное проветривание без сквозняков.

Поворотно-откидной ограничитель. Обеспечивает проветривание в четырех различных положениях. Существует два вида ограничителей поворота створки на большие углы: первый позволяет створке открываться на постоянный угол, чтобы створка не билась об откос; второй – открывать и фиксировать створку на разные углы поворотом ручки.

Стопор поворота. Исключает распахивание окна. Створка может только откидываться. При использовании стопора поворота может использоваться элемент, позволяющий открыть створку на 5 см и зафиксировать ее в этом положении. Он просто необходим, если в доме есть дети.

Детский замок. Позволяет наклонять створку, но не дает возможности открыть ее в повороте.

Москитная сетка. Наиболее простым и распространенным видом москитных сеток является рамная сетка. Это конструкция из алюминия, снабженная ячеистым пластиковым полотном. Она устанавливается на все виды окон: ПВХ, деревянные, алюминиевые. Большое преимущество такой разновидности сеток в том, что они легко монтируются и снимаются, а также просты в обслуживании. Наиболее комфортная сетка – рулонная или роллетная. Ее устройство похоже на жалюзи или рольставни. Сетка находится в алюминиевом коробе, в кассете с пружинным или пружинно-цепочным натяжением. После установки такой сетки отпадает проблема хранения ее зимой.

Выбор материала профиля окна

ПВХ-профиль. Этот пластиковый профиль на сегодняшний день – безусловный фаворит. Он практичен, надежен, замечательно смотрится как снаружи, так и изнутри, а по сравнению с другими материалами относительно дешев.

Пластиковые окна универсальны как с точки зрения их стоимости (здесь практически каждый может подобрать окна в соответствии со своими финансовыми возможностями), так и с точки зрения дизайна и функциональности, ведь пластиковые окна могут быть и белыми, и цветными, и имитирующими дерево. Кроме того, их можно изготовить практически любой конфигурации. Твердый ПВХ является химически инертным веществом, что обусловило его широкое распространение.

Хотя пластик, в отличие от дерева, нельзя назвать живым, теплым материалом, пластиковые окна имеют целый ряд достоинств.

Преимущества металлопластиковых окон и балконных блоков:

• долговечность;

• устойчивость к воздействию влаги, солнечных лучей, микроорганизмов;

• высокая степень звукоизоляции (поглощение шумов до 40 дБ);

• значительное снижение потери тепла в помещениях;

• удобство в эксплуатации;

• пожаробезопасность;

• при производстве металлопластиковых окон используется экологически чистый материал, удовлетворяющий санитарно-гигиеническим требованиям, предъявляемым к материалам, предназначенным для использования в жилых помещениях;

• широкий диапазон эксплуатационных температур (от –40 до +50 °C).

За пластиковым профилем и стеклопакетом не требуется никакого специального ухода, за исключением защиты от любых механических воздействий. Для продления срока эксплуатации рекомендуется придерживаться нескольких несложных правил ухода за окнами:

• смазывать подвижные элементы фурнитуры средствами, не содержащими смол;

• осматривать и очищать резиновый уплотнитель;

• очищать дренажные (водоотводные) отверстия от грязи;

• для увеличения срока эксплуатации москитной сетки рекомендуется снимать ее на зиму и по необходимости, но не реже одного раза в год, промывать теплым мыльным раствором.

По завершении монтажных работ желательно в течение одной-двух недель удалить защитную пленку с внутренней и внешней стороны окна. Клеящее вещество защитной пленки подвержено воздействию погодных условий и солнечного излучения, в результате чего позже это будет сделать сложнее.

Монтаж подоконника

Свойства материала, из которого изготовлен подоконник, влияют на особенности его монтажа. А от соблюдения технологии при установке в большой степени зависит срок службы оконного узла. При монтаже подоконника необходимо учитывать правильность установки окна. Окно следует устанавливать в зоне наружной трети стены (по толщине). Оконную коробку в местах ее примыкания к стене следует герметизировать монтажной полиуретановой пеной.

Проблема состоит в том, что на стыке холодной и теплой сред образуется конденсат, который может впитываться подоконниками из дерева и ламинированной плиты. То же самое происходит и при протечках. Если подоконник не изолировать от стен и не обеспечить ему хорошую термоизоляцию, он будет промерзать и разрушаться. Крепить подоконники нужно только монтажной полиуретановой пеной вне зависимости от материала, из которого они сделаны.

Не стоит использовать клеящие смеси – они плохие теплоизоляторы. Пена же отлично склеивает подоконник с поверхностью откоса, заполняет пустоты и одновременно служит прекрасным теплоизолятором.

Технология монтажа подоконников из разных материалов по большому счету одинакова. Приступая к установке подоконника, надо защитить его поверхность от механических повреждений: обернуть гофрированным картоном или листовым пенополиэтиленом. Снимать защитную упаковку следует во время проведения монтажа.

Со стороны окна торец подоконника нужно очень хорошо промазать нейтральным силиконовым герметиком с фунгицидными добавками, препятствующими образованию плесени и грибка. После этого подоконная доска заводится в щель под рамой и выставляется по уровню на деревянные маяки (уклон – 1 % в сторону пола). В этом положении подоконник фиксируется. Это можно осуществить, например, с помощью деревянных брусков 40 × 50 мм. Их устанавливают враспор между верхним откосом и вспомогательной доской, лежащей на подоконнике. Под торцы брусков забивают клинья.

Немного проще монтируются каменные подоконники: они не разбухают и не рассыхаются под влиянием меняющейся влажности и температуры. Если же устанавливаются подоконники из дерева, то в местах соприкосновения со стеной (под штукатуркой откоса) их изолируют прокладкой из листового пенопропилена (пенополиэтилена).

Края подоконника, попадающие под штукатурку (обычно по 25 мм с каждого торца доски), оборачиваются пенополиэтиленом, который после оштукатуривания откосов обрезается ножом заподлицо со стеной. Пустоты под подоконником равномерно заполняются пеной. После затвердения пены маяки и распорки удаляют и проводят отделочные работы.

Откосы. Это пространство между внутренней стеной квартиры и самим окном. Ширина откосов может быть разной, но чаще всего она не превышает 60–80 см. Подбираются откосы чаще всего под цвет окна (различные цветовые гаммы существуют во всех подгруппах), а также под материал окна: пластик к пластику, дерево к дереву, штукатурные откосы подходят к окнам практически всех типов.

Пластиковые откосы в последнее время получили широкое распространение; они в основном устанавливаются с пластиковыми окнами. При использовании качественных материалов и утеплителей прекрасно держат тепло.

Раньше пластиковые откосы устанавливали из легкого пластика, полого внутри. Это вызывало массу неудобств: откос, к примеру, можно было легко повредить, просто неаккуратно опершись на него, к тому же он не утеплял окно; зато был прост в обращении и относительно недорог.

На смену легкому пластиковому откосу пришли откосы из усовершенствованного материала – сэндвич-панели. Внутри такого откоса находится пористое трехслойное пенонаполнение, которое обеспечивает отличную звуко– и теплоизоляцию. Большой плюс сэндвич-панелей в том, что теперь можно устанавливать широкие откосы, обходясь без стыковки маленьких панелей между собой, как это было с пустотелым пластиковым откосом, максимальная ширина которого составляла 25 см.

Штукатурные откосы устанавливаются на все типы окон, хорошо держат тепло и неприхотливы в обслуживании. Минусы – при некачественной установке или усадке нового дома на них могут образовываться трещины.

Деревянные откосы производятся из дерева различных пород, в том числе ценных, устанавливаются в подавляющем большинстве к деревянным окнам и подоконникам. Требуют филигранной точности при монтаже. Очень капризны в обслуживании, поэтому ставятся не часто, хотя и демонстрируют высокий статус хозяина.

Стоимость отделки окон определяется несколькими факторами: шириной откосов, погонажем, материалом исполнения (дерево, пластик, штукатурка).

Жалюзи. Когда-то жалюзи вытеснили ставни из повсеместного обихода, а теперь активно соперничают со шторами и гардинами. В оформлении интерьеров они уже давно одержали убедительную победу и не собираются уступать свои позиции. Жалюзи в равной степени сочетают в себе как декоративные, так и защитные свойства, к тому же очень удобны в использовании. Жалюзи не надо стирать и гладить, они эффективнее защищают помещение от грязи и пыли и обладают прекрасными шумопоглощающими и солнцезащитными свойствами. Все это является определяющими критериями при выборе драпировки окон.

Потолки

Потолочные системы призваны обеспечить решение двух задач – эстетической и функциональной, причем в большинстве случаев эти задачи необходимо решать одновременно. К эстетическим задачам относится либо создание простой горизонтальной, однотонной плоскости потолка, которая является нейтральным элементом интерьера, либо устройство сложного криволинейного потолка, часто с декоративными подсветками, с применением цвета, фактур, нескольких уровней и т. д. Во втором случае потолок становится инструментом мощного эмоционального воздействия на человека. Благодаря применению современных потолочных систем, которые позволяют использовать как встроенные, так и подвесные светильники, значительно расширились возможности создания оригинального, в том числе зонального, освещения. К функциональным задачам, для решения которых могут применяться потолочные системы, относятся:

• интегрирование инженерного оборудования в пространство между перекрытием и плоскостью потолка с возможностью обеспечения простого доступа к нему;

• создание благоприятной акустической обстановки в помещении;

• обеспечение необходимой долговечности потолка в помещениях с повышенной влажностью (бассейнах, санузлах и т. д.) и возможностью значительных ударных нагрузок (спортзалах);

• обеспечение соответствия помещений (например, больничных) специальным гигиеническим требованиям;

• обеспечение необходимой огнестойкости потолочных конструкций.

В настоящее время разработаны потолочные системы, которые не только пригодны для решения какой-либо одной задачи, но и отвечают целому комплексу требований, например способны обеспечить требуемую акустику в помещениях с повышенной влажностью. При этом, естественно, данные системы обязаны решать также художественные задачи по формированию интерьера. Необходимо только учитывать, что чем больше функциональных задач возлагается на потолочную систему, тем более сложной, следовательно, дорогостоящей, она будет.

Для того чтобы понять, насколько данная потолочная система может удовлетворять конкретным функциональным требованиям, необходимо ознакомиться с ее техническими характеристиками.

Штукатурка

Штукатурный слой на поверхность потолка наносят для выравнивания последнего. Первое, с чего начинается любая работа, связанная со штукатуркой, шпатлевкой, грунтовкой и покраской, – подготовительный этап. Все старое необходимо до основания удалить (содрать, размыть). Затем нужно определить максимальный перепад по высоте. Если перепад высот невелик (до 0,5 см), можно просто воспользоваться выравнивающими шпатлевками. Сейчас существуют разные смеси и шпатлевки, которые можно накладывать толстым слоем.

Если перепад высоты составляет 2–3 см, то одной шпатлевкой уже не обойтись: сначала придется положить армирующую сетку, а на нее – штукатурку. Сетка бывает двух видов: металлическая и малярная. Малярная сетка внешне похожа на медицинский бинт или марлю (ее еще называют серпянкой). Серпянку в основном крепят клеем ПВА, хотя можно взять и другие клеящие составы. Главное, чтобы сетка держалась на потолке и к ней хорошо прилипала штукатурка. В последнее время в продаже появилась также самоклеящаяся серпянка. Металлическую сетку крепят к потолку специальными скобами, крючками или гвоздиками с широкими шляпками. Ей отдают предпочтение в том случае, когда необходим толстый слой штукатурки (3–5 см). Кроме того, сетку рекомендуют накладывать на все стыки и швы. Когда штукатурка высохнет, наносится слой выравнивающей шпатлевки. А если в дальнейшем предполагается окраска потолка, не забудьте, что под краску нужно положить слой грунтовки.

В качестве грунтовки можно использовать ту же краску, которой будет окрашен потолок; в этом случае ее надо развести примерно на 20 % растворителем или разбавителем. Естественно, берут именно тот разбавитель, который указан на банке (если используется краска на водной основе, значит, надо разбавлять водой). И еще один важный момент. Как советуют специалисты, для качественного ремонта потолка лучше всего использовать шпатлевки, грунтовки и краски одной фирмы.

В первую очередь это относится к грунтовке и краске. Только в этом случае можно гарантировать совместимость материалов (то есть они не будут отслаиваться, вспучиваться и т. д.). Расход шпатлевки и штукатурки зависит от толщины слоя, который необходимо сделать. Примерный расход обычно указан на упаковке. Но в среднем при толщине слоя 1–2 мм на 1 м2 потолка уходит от 0,5 до 1 кг материала.

Преимущества штукатурки: практически не изменяется высота потолка, все материалы натуральные, потолок «дышит».

Недостатки: трудно устранить большие перепады высот; трудоемкий и грязный процесс; в случае протечки придется ремонтировать потолок заново, иначе могут появиться подтеки, трещины и даже плесень.

Клеевые потолки

При создании клеевых потолков используют квадратные или прямоугольные панели из полистирола. Лицевая поверхность этих панелей может быть покрыта пленкой, окрашенной под дерево, ткань или камень, а также имитировать лепнину или резьбу по дереву. Пенопластовые потолки представляют собой своего рода промежуточный вариант между традиционной окраской потолка (или оклейкой его обоями) и подвесным потолком. С одной стороны, плиты пенопластовых потолков наклеиваются непосредственно на существующую поверхность потолка и не могут скрыть значительных неровностей. С другой – данные потолки прекрасно маскируют различные шероховатости и трещины, не требуют предварительной подготовки поверхности с использованием трудоемких мокрых технологий, предельно просты при монтаже и обладают хорошими эксплуатационными свойствами, скрывая даже трещины, появляющиеся вследствие усадки здания. Стоят такие потолки сравнительно дешево.

Клеевые потолки можно использовать для отделки любых жилых помещений, в том числе кабинетов и спален. В кухнях лучше применять ламинированные защитной пленкой плитки. Клеить их можно практически на любую поверхность: бетон, кирпичную кладку, гипсовые и древесностружечные плиты.

Установка. Плитки просто приклеиваются на базовый потолок. Поверхность при этом необходимо предварительно очистить (в особенности от побелки) и желательно загрунтовать. Спектр применяемых клеев очень широк: от ПВА до универсальных. Но лучше всего использовать клей для полистирола или специальный клей для потолочных покрытий – в этом случае плитка гарантированно не испортится и впоследствии ее легко можно отклеить (основа не повреждается, плитку можно наклеить в другом месте).

Для монтажа потолочных плиток необходимо:

• между противоположными углами по диагонали натянуть бечевки и обозначить центр в месте пересечения;

• через центр провести две прямые линии, параллельные стенам и делящие поверхность на четыре равные части;

• на тыльную сторону плитки нанести тонкий слой клея;

• первые четыре плитки приклеить в центре потолка, следующие плитки наклеивать параллельными рядами;

• остатки клея сразу же смыть губкой;

• стыки между стенами и потолком заклеить фризами.

Уход за клеевыми потолками заключается в следующем:

• пыль нужно удалять мягкой щеткой или пылесосом с мягкой насадкой;

• небольшие пятна грязи можно удалить обычным ластиком;

• если необходимо мытье, то можно использовать влажную губку, мягкое мыло и теплую воду; ни в коем случае нельзя заливать плитки водой.

Необходимо помнить, что вспененный полистирол, несмотря на негорючесть, довольно легко плавится. Поэтому не следует размещать настенные и потолочные светильники с открытой верхней частью на расстоянии менее 30 см от поверхности потолка, покрытого полистирольными плитками. Надо заметить, что стояковые трубы водяного отопления, проходящие через потолок, не прогреваются до температуры плавления полистирола и можно безбоязненно наклеивать плитки вплотную к ним.

Кассетные потолки

Кассетные потолки открывают перед нами новые возможности:

• отпадает необходимость в какой-либо подготовке поверхности потолка;

• современные технологии позволяют скрыть инженерные коммуникации, находящиеся выше уровня потолка;

• позволяют изменить пропорции помещения;

• дают возможность выровнять разновысокие потолки;

• дают возможность установить светильники непосредственно в плоскости потолка.

Рассмотрим, как эти возможности достигаются с помощью технологии кассетных потолков. Кассета (универсальная панель) представляет собой древесностружечную или древесноволокнистую плиту толщиной 1 см, облицованную натуральным шпоном ценных пород дерева или другим декоративным материалом. Размеры таких панелей имеют значительный диапазон по ширине и длине, что позволяет подобрать их под любое помещение. В кромках кассет имеются пазы, предназначенные для их укладки и крепления. В пазы вставляются плоские или профилированные рейки. Так как кассеты достаточно тяжелые, их крепят на обрешетку. Разметка и укладка производится от центра так, чтобы крайние ряды были попарно симметричны относительно центра и осей потолка.

Дополнительные сложности создает кривизна стен. Для контроля прямых углов между стенами можно изготовить угольник из реек с соотношением сторон 3:4:5 (например, 120:160:200 см). Если углы отличаются от 90°, между стенами и крайними кассетами оставляют деформационный шов шириной около 1–1,5 см.

Крепятся кассеты к обрешетке с помощью степлера или на специальные крепежные скобы. После укладки плит деформационный шов закрывается планкой-нащельником. Сделать переход между разновысокими потолками, спрятать инженерные коммуникации, встроить осветительные приборы или просто придать потолку более оригинальный вид помогут профильные планки.

Понизить уровень потолка и одновременно улучшить вентиляцию можно с помощью двойной обрешетки. Эффективная вентиляция таких конструкций особенно важна для помещений с повышенной влажностью. Непосредственно приклеить плитку к несущему потолку не всегда возможно из-за его неровности. Разницу в плоскости перекрытия до 20 мм можно выровнять с помощью обрешетки из сухих деревянных брусков, а если необходимо скрыть инженерные коммуникации, прибегают к подвесу из металлического профиля и полос из гипсокартона размером 700 × 50–70 мм.

Подвесные потолки отличаются от рассмотренных выше тем, что облицовочные плиты крепятся на жестком каркасе, который, в свою очередь, прикреплен к несущему потолку на регулируемых подвесах.

Для потолков из гипсокартонных плит в качестве каркаса обычно используются деревянные бруски размером 30 × 50 мм или одно– и двухуровневые металлические профилированные каркасы. Профили изготавливаются длиной 2,5–6,0 м из рулонной оцинкованной стали толщиной 0,5–0,7 мм и представляют собой длинномерные элементы с швеллерообразным сечением.

Порядок монтажа подвесных потолков из гипсокартонных плит:

• разметка мест расположения основных профилей или брусков и мест крепления подвесов;

• крепление подвесов к базовому потолку с помощью анкерных элементов;

• закрепление на подвесах основных профилей или брусков и выравнивание основных профилей в одной плоскости (для подвесов с зажимом – регулировка);

• выравнивание с помощью регулируемых подвесов основных профилей в одной плоскости;

• крепление к основным профилям (брускам) несущих профилей (брусков);

• установка с помощью подпорок гипсокартонных листов в проектное положение и крепление их к каркасу шурупами с шагом не более 170 мм;

• заделка швов между гипсокартонными листами и грунтование поверхности подвесного потолка.

Основным недостатком потолка такого типа является невозможность замены отдельных листов после установки. Подвесные потолки из минераловатных плит в настоящее время наиболее распространены и очень близки по конструкции к гипсокартонным. Однако возможность заменять плиты и иметь доступ к инженерным сетям выгодно отличает их от потолков из гипсокартонных панелей.

Основной и поперечный профили подвешивают на одном уровне. Поперечный профиль разрезают и размещают в промежутках между основным. Плиты располагают сверху.

Монтаж производится в следующем порядке:

• обмер помещения и разбивка основных взаимно перпендикулярных осей;

• перенос отметок чистового потолка на стены и колонны;

• разметка потолка от осей помещения в обе стороны для выявления размеров крайних к стенам плит, мест расположения светильников, вентиляционных решеток и других устройств;

• крепление опорных обрамляющих уголков на стены и колонны с помощью дюбелей, устанавливаемых с шагом 1 м;

• крепление подвесов с тягами к базовому потолку посредством анкерных элементов;

• установка основных Т-профилей и выравнивание их в одной плоскости;

• установка поперечных Т-профилей в просечки основных профилей;

• установка продольных Т-профилей в просечки поперечных профилей;

• укладка плит в ячейки каркаса (плиты, примыкающие к стенам, колоннам и другим конструкциям, обрезают по месту);

• при необходимости в процессе монтажа плит производят укладку тепло– или звукоизоляционного материала;

• установка светильников, вентиляционных решеток и т. п. производится в процессе монтажа.

Вес потолка из минераловатных плит составляет около 8 кг/м2.

Подвесные потолки

Под подвесным потолком понимают систему, состоящую из металлического каркаса, подвешенного к перекрытию, на который укладываются или к которому крепятся либо готовые модульные элементы (плиты, панели, рейки, кассеты, ячеистые модули), либо гипсокартонные листы.

Преимущества подвесного потолка очевидны. Как и кассетный, он скрывает трещины, пятна и другие дефекты старого потолка, позволяет скрыть инженерное оборудование, расположенное под перекрытием.

При этом в зависимости от выбранной конструктивной схемы может быть обеспечен легкий доступ к этому оборудованию либо локально, либо по всей площади потолка. В модульных подвесных системах при ремонте унифицированные элементы могут быть легко заменены.

Специальные акустические подвесные потолки создают благоприятную акустическую среду в помещении, они поглощают звук и снижают уровень шума в нем. За счет хорошего светоотражения многие модели подвесных потолков значительно улучшают освещенность помещения без дополнительных энергозатрат. И наконец, еще одним немаловажным преимуществом подвесных потолков является легкость, простота и скорость их монтажа.

Помимо множества функциональных задач, которые могут решать подвесные потолки, они являются еще и прекрасным инструментом для формирования индивидуального дизайна интерьера. Все ведущие производители подвесных потолков выпускают специальные группы дизайнерских потолков. Они отличаются либо декоративной отделкой поверхности, либо наличием геометрических рисунков на поверхности, способствующих появлению различных визуальных эффектов на потолке, либо возможностью создавать причудливые криволинейные, в том числе трехмерные, формы.

Криволинейные потолочные системы позволяют осуществлять переход между перепадами высот базового потолка, а также создать на основе одноуровневого перекрытия криволинейные поверхности, оригинальные рисунки, изогнутые фризы, вставленные в потолок «острова», углубленные и выпуклые детали потолков.

Криволинейные поверхности потолка могут быть легко созданы также конструкциями с использованием гипсокартона. Практически любые фантазии дизайнеров могут быть воплощены в жизнь с помощью этого материала. Интерьер помещения может быть также дополнен гибкими панелями из перфорированного или неперфорированного металла, плетеными проволочными сетками, закрепленными на изогнутую подвеску, или выполнен с применением только декоративных подвесных систем без заполнения модулями.

Классификация подвесных потолков

Существует несколько способов классификации подвесных потолков: по функциональным признакам, по конструкции, по материалам. Для решения определенных функциональных задач выпускаются специальные виды потолков: акустические, влагостойкие, пожаробезопасные, гигиенические, ударопрочные.

По конструктивным признакам подвесные потолки делят на модульные и сплошные. Хорошо известны подвесные потолки, видимая плоскость которых состоит из готовых модульных элементов (панелей, реек, кассет и т. д.), изготовленных из различных материалов. При этом решетка каркаса может быть выделена или, наоборот, скрыта. Все элементы системы взаимосвязаны, что обеспечивает гибкость при проектировании, технологичность при монтаже и эксплуатации.

Другим конструктивным решением является создание гладкой поверхности, внешне неотличимой от обычного потолка. В основном эти потолки монтируются из гипсокартонных листов. В данном случае сохраняются общие преимущества подвесного потолка – возможность легко и быстро декорировать неприглядный внешний вид базового потолка, прятать инженерные коммуникации, монтировать встроенные светильники, а также создавать любые криволинейные формы потолочного пространства, подчеркивая их подсветкой. Особенностью данной конструктивной схемы является необходимость устройства специальных люков для обеспечения доступа к коммуникациям, расположенным в межпотолочном пространстве.

Устройство подвесного потолка

В комплект подвесного потолка входят подвесная система (каркас) и плиты из твердого или мягкого минерального волокна толщиной, как правило, 1,5 см и размером 60 × 60 см или 61 × 61 см. Такая разница не случайна: первый размер рассчитан на метрическую систему мер, а второй – на британскую, или имперскую (61 см – это 2 фута). В продаже можно найти и те, и другие плиты.

Подвесная система – это набор Т-образных металлических реек, соединенных между собой в модульную решетку. Принцип их закрепления довольно прост: в потолке дрелью или перфоратором проделываются отверстия, в которые вставляют дюбеля. К дюбелям крепятся специальные крючки, на которые подвешивают решетку. В получившийся металлический каркас вставляют плиты. Так же легко в случае необходимости эти плиты можно заменить либо убрать. По периметру комната отделывается потолочным плинтусом.

При приобретении подвесного потолка обратите внимание на соответствие плит и подвесной системы. Недобросовестные продавцы иногда норовят продать плиты одного производителя, а подвесную систему – другого. На голову такой потолок, может быть, и не рухнет, но деформироваться может запросто. Трудности при ремонте и обслуживании в этом случае тоже практически гарантированы – системы разных производителей могут быть несовместимы друг с другом.

Несмотря на кажущуюся простоту процесса закрепления потолка, доверить эту операцию лучше профессионалу. Браться за дело самому стоит лишь в том случае, если нужно сделать потолок в небольшой комнате. Во всех остальных случаях лучше все-таки воспользоваться услугами фирмы-продавца, хотя монтаж потолка с привлечением профессионалов – удовольствие не из дешевых.

Что касается цвета, то чаще всего плиты подвесных потолков однотонные белые, классическая фактура – гладкая, но могут быть и с шероховатой поверхностью, точками, зазубринами, рельефными геометрическими рисунками и т. д. При желании плиты можно покрасить водоэмульсионными или латексными красками.

Подвесные потолки на основе деревянного каркаса. Основные составляющие элементы такого подвесного потолка – каркас из деревянных брусьев, металлические держатели и обшивка. Для соединения каркаса подвесного потолка с базовым применяются потолочные держатели. Это металлические элементы, изготовленные методом штамповки из стальной полосы и состоящие из двух частей. Одна часть крепится к базовому потолку и затем сгибается под прямым углом. Вторая часть (она несколько шире) свободно передвигается относительно первой до достижения необходимого расстояния между базовым и подвесным потолками. Оба элемента имеют швеллерообразные части, которые стыкуются друг с другом. В их полках имеются ряды отверстий, интервалы между которыми в верхней части (крепящейся к потолку) и в нижней (крепящейся к каркасу) немного не совпадают. Через отверстия наискось пропускается металлический штырь (например, гвоздь), и таким образом фиксируется необходимая длина потолочного держателя. Общая длина держателя может изменяться с точностью до миллиметра.

Верхняя часть потолочного держателя крепится к потолку с помощью шурупов и дюбелей. В комплект держателей обычно входят оцинкованные гвозди для фиксации элементов. Один такой гвоздь, пропущенный через отверстия частей держателя, позволяет нести конструктивную нагрузку до 250 кг, два – до 350 кг.

Деревянный каркас, укрепленный на потолочных держателях, называется обрешеткой. Она выполняется либо одинарной (простой), либо двойной (контровой). Простая обрешетка состоит из деревянных брусьев, подвешенных к потолку параллельно друг другу с шагом 600 мм. Шаг держателей – 800 мм. В том случае, когда выполняется двойная обрешетка, перпендикулярно брусьям, закрепленным на потолочных держателях, монтируются контрбрусья, что придает деревянному каркасу дополнительную жесткость. Контрбрусья крепятся шурупами к основным брусьям с шагом 600 мм с помощью шуруповерта или электродрели с соответствующей насадкой.

Для того чтобы ускорить этот процесс, используется деревянный шаблон. Он изготовляется из обрезков деревянного бруса и имеет длину, соответствующую требуемому расстоянию между контрбрусьями. При облицовке подвесного потолка гипсокартонными листами стыки между ними должны находиться на контрбрусьях. Сами же листы крепятся к обрешетке шурупами с шагом 150–200 мм.