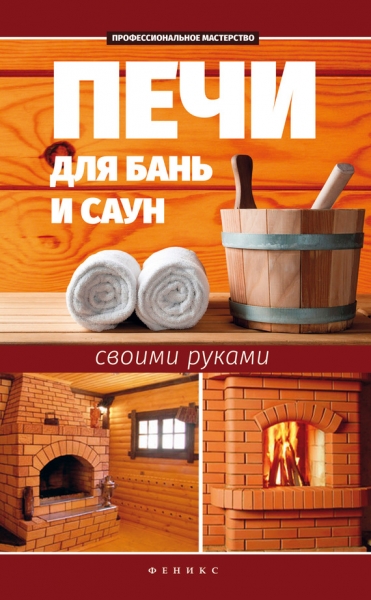

Печи для бань и саун своими руками Автор-составитель С. И. Калюжный

Введение

В наше время собственная баня или сауна — не роскошь, а привычное явление. Деревянная баня с запахом липы или осины с давних времен считается непременным атрибутом в жизни любого человека.

В правильно возведенной и обустроенной бане приятно париться, в ней надолго сохраняется тепло, а надежная система вентиляции обеспечивает комфортное пребывание.

Печь считается неотъемлемой частью любой бани. Именно она является источником пара и тепла. От того, насколько быстро она прогревается и как долго держит тепло, зависит комфорт банной процедуры.

В настоящее время существует множество моделей банных печей. Они могут работать как на жидком топливе, так и на дровах или газе, а также иметь различные дополнительные функции. Такие печи можно приобрести на заказ в любом специализированном магазине, но стоят они очень дорого, поэтому гораздо проще и выгоднее возвести печь самостоятельно.

Сложенная своими руками печь подойдет под требования именно вашей бани и при правильном уходе за ней прослужит долгие годы. Самостоятельно сделать печь для бани не так сложно. Главное — придерживаться подробных инструкций, изложенных в данной книге. Пошаговые схемы помогут разобраться с технологией кладки печи и устройством дополнительных элементов.

Особое внимание уделено соблюдению правил пожарной безопасности, а также процессу сушки печи.

В разделе, посвященном принципу отопления бани, не только рассказано о том, какие бывают виды печей, но и рассмотрены основные способы повышения их эффективности, а также перечислены основные требования к ним (особенности быстрого режима, время нагрева, габариты, мощность, экономичность).

Подробно описаны не только устройство и этапы возведения самой печи, но и сопутствующих элементов, например дымовых труб, которые необходимы для вывода из помещения дыма и газа. При отсутствии дымохода продукты сгорания и различные окиси будут оседать на стенах парной и загрязнять воздух.

В настоящее время печи для бань и саун стали более эстетичными и функциональными. В некоторых случаях они являются даже центральной частью всего банного интерьера, для них создается особый дизайн. В данной книге подробно рассказано о том, как правильно произвести отделку печи, какие материалы и растворы при этом рекомендуется использовать.

В заключительной главе даны советы по эксплуатации банных печей. Ведь важно не только по всем правилам возвести конструкцию, но и поддерживать ее в рабочем состоянии, производить регулярную чистку дымохода, а при возникновении проблем уметь вовремя найти причину и правильно устранить ее.

Если вы будете следовать всем советам и инструкциям, представленным в данном издании, то банные процедуры будут приносить только удовольствие!

Глава 1 Принцип отопления бани

Главным элементом любой бани является печь-каменка, с помощью которой отапливается помещение, образуется пар и происходит нагрев воды для мытья. Поэтому требования к возведению печей самые высокие. С одной стороны, желательно соблюдать принцип экономии пространства, топлива и времени ее нагрева, а с другой — нередко возникает желание отапливать, помимо парильни, еще и моечную или предбанник, увеличить количество теплой воды, а также продлить время образования сухого пара, что важно для просушки всей бани после мытья. Все это вполне возможно при условии, если конструкция и мощность печи будут соответствовать планировке и размерам бани.

Какой бы ни была конструкция печи, она должна оставаться безопасной. Поэтому при ее возведении необходимо учесть все детали, чтобы в дальнейшем исключить возможность случайных ожогов, возникновения пожара, отравления угарным газом и т. д.

Большое значение имеет способ выделения и отдачи тепла печью. Если будет наблюдаться излишнее излучение тепла, то это первый признак того, что может возникнуть опасность перегрева.

Комфортными считаются условия, когда тепло от печи передается путем конвекции нагретого воздуха. Для этого температура стенок печи должна быть максимально низкой, а способность стен бани отражать тепло — наоборот, как можно больше. В таком случае тепловое излучение на человека будет направлено со всех сторон.

Накапливание запаса тепла происходит в стенках и каменной засыпке печи. Чем толще стенки, тем медленнее происходит нагрев печи, но дольше сохраняется тепло.

Виды печей: краткая характеристика и особенности

Отопительные печи

Отопительные печи используются для обогрева помещения. Они могут быть толстостенными или тонкостенными. Такие печи различаются по теплоотдаче, форме, а также движению дымовых газов.

У стандартной тонкостенной отопительной печи толщина стенок составляет 1/4 кирпича. Исключением является топливник, который обычно выкладывают в 1/2 кирпича. При периодической топке печи наблюдается резкое колебание температуры стен. Нередко встречаются тонкостенные печи в металлических футлярах.

Температура на наружных поверхностях печи может быть везде одинаковой или же, наоборот, резко колебаться в зависимости от толщины ее стен. Дымоходы в таких печах могут быть различные.

Любая печь, независимо от конструкции, предназначается для обогрева относительно небольшого помещения.

Для нагревания печи, толщина стенки которой составляет 1/2 или 1/4 кирпича, требуется немного топлива. Для прогрева такой печи понадобится около 50 минут, а для большой конструкции — 1,5–2 часа.

Температура наружных стенок печи может быть различной. Рекомендуется возводить печные конструкции, которые во время топки будут умеренно прогреваться, в некоторых местах — от 80 до 90 °C. Также можно использовать печи повышенного (90-120 °C) и высокого нагрева (более 120 °C).

Нельзя допускать перегрева печи, так как осаждаемая на стенках пыль может пригорать, из-за чего появится неприятный запах. Не все стороны печи прогреваются равномерно. Это обусловлено расположением ее каналов.

Сначала горячие газы из топливника поднимаются по первому каналу, затем они переходят во второй, третий и т. д. Таким образом, первый канал прогревается сильнее, второй — меньше, а прогрев третьего происходит еще слабее. В результате нагрев стенок печи происходит неравномерно. Особенно это заметно становится на глиняных швах, которые в дальнейшем начинают трескаться.

Через поврежденные швы могут вылетать искры, из-за чего возникает опасность пожара. К тому же через образующиеся трещины проникает холодный воздух, в результате чего печь теряет тепло и происходит перерасход топлива.

С целью предохранения первого канала от перегрева рекомендуется сделать в топливнике два или три канала, которые будут слабо прогреваться и, следовательно, препятствовать разрушению швов.

Устройство печей с каналами, соединенными последовательно, бывает следующих видов:

— однооборотное;

— двухоборотное;

— многооборотное;

— колпаковое;

— бесканальное, где роль теплопоглощающей поверхности выполняет колпак, расположенный под топливником.

Отопительные печи различаются по продолжительности топки, величине теплоотдачи и степени прогрева. Топка бывает кратковременного или длительного горения, а степень прогрева — умеренная или повышенная.

Толщина стенки печи, обладающей умеренным прогревом, составляет 1/2 кирпича. Такая стенка характеризуется более медленным прогревом, она долго держит тепло и медленно остывает. На поверхности стен температура может доходить до 50–60 °C, а в отдельных местах — до 85–90 °C. Благодаря этому не будет происходить пригорание пыли.

На заметку!

У отопительных печей есть и свой недостаток — большая масса, требующая прочного фундамента и значительного пространства.

Стенки печи с повышенным прогревом более тонкие, их толщина не превышает 1/4 кирпича. Поэтому такая печь быстро прогревается, но за короткое время остывает. Температура на поверхности стенок может доходить до 65–70 °C, а в некоторых местах — до 120 °C. Из-за таких повышенных температур пыль начинает пригорать. К тому же в помещении не поддерживается равномерная температура. Поэтому тонкостенная печь повышенного прогрева менее выгодна, чем печь умеренного прогрева, имеющая толстые стенки.

У печей с повышенным прогревом толщина стенок топливника составляет 1/2 кирпича, остальная часть может быть выложена в 1/4 кирпича. Для устройства такой печи не требуется много места, к тому же она более экономична при расходовании строительных материалов.

Квадратные и прямоугольные печи считаются наиболее простыми в кладке, а круглые печи — внешне более привлекательными. Однако они обязательно должны быть расположены в металлических футлярах.

Водогрейные печи

В качестве водогрейных печей нередко применяются стальные или чугунные котлы, которые выпускаются серийно. Они состоят из наборных секций.

Также можно использовать стальные водонагреватели различных конструкций.

Существуют определенные недостатки в установке серийных стальных и чугунных котлов. Их конструктивные элементы, как правило, поставляются заводами по отдельности и сборку приходится выполнять на месте самостоятельно.

Кроме того, чугунные котлы — крупногабаритные и тяжелые. Поэтому для возведения водогрейных печей рекомендуется использовать нестандартные устройства.

Для больших бань лучше всего отдельно установить котлы, а в небольших парных водонагревательные элементы могут быть встроены непосредственно в печь-каменку. В таком случае одна печь сможет удовлетворить все потребности бани и дополнительно сэкономить пространство, занимаемое оборудованием.

Недостатком чугунных водогрейных элементов является чувствительность к воздействию высоких температур, особенно при неравномерной тепловой нагрузке. При стремительном повышении температуры в газоходе во время растопки печи такие элементы дают течь. Поэтому чаще всего водогрейные элементы, встраиваемые в банные печи, выполнены из оцинкованной стали. Циркуляция горячей воды происходит под давлением теплой воды из бака, находящегося рядом с печью. Вместимость бака составляет 210 л.

Банные печи с водогрейными котлами являются универсальными конструкциями, так как способны обеспечить теплом всю баню.

Но у них есть и недостаток — при возникновении необходимости ремонта или замены водогрейного устройства нужно будет разбирать кладку всей печи. Поэтому использование отдельных водогрейных котлов считается наиболее удобным.

Паровые печи

Печь для бани «по-черному» (рис. 1) является одной из самых простых. Она состоит из топки для дров и открытой камеры. В такой печи дымовые газы сначала проходят через щель свода, а затем через толщу камня попадают в парильное помещение.

Поливая водой раскаленные камни, можно добиться образования пара. Такую печь-каменку легко соорудить из обычного глиняного кирпича.

Рис. 1. Печь для бани «по-черному»: 1 — зольник; 2 — колосниковая решетка; 3 — глиняный кирпич;4 — футеровка огнеупорным кирпичом; 5 — свод;6 — камни

Благодаря данной конструкции существует возможность увеличения или уменьшения толщины и высоты стенок печи. Но в то же время толщина стенок топливника должна быть не менее 120 мм.

У печей с повышенной теплоотдачей стенки топливника необходимо выкладывать толщиной 200–250 мм.

Такая конструкция дымовой печи-каменки отличается экономичностью и легкостью возведения.

В отличие от печи для бани «по-белому» у такой конструкции нет необходимости в дымовой трубе.

Печь-каменка для бани, сложенная из глиняного кирпича с футеровкой топки (специальной отделкой с целью защиты поверхности от возможных повреждений) огнеупорным кирпичом, должна быть возведена на бетонном или кирпичном основании. Никаких особенностей для укладки фундамента под такие печи нет. Он устраивается таким же образом, как и для обычной отопительной печи.

Совет мастера

Перед тем как приступать непосредственно к кладке, глиняный кирпич рекомендуется замочить в воде. Это обеспечит лучшее сцепление с раствором. Держать кирпич в воде необходимо до тех пор, пока не перестанут выделяться пузырьки воздуха.

Огнеупорный шамотный и тугоплавкий кирпич, применяющийся для футеровки, не следует замачивать. Перед укладкой его можно только ополоснуть водой.

Для кладки применяется глиняно-песчаный раствор из обычной или огнеупорной глины — все зависит от типа кирпича.

В качестве паровых камней рекомендуется использовать те, которые обладают небольшим коэффициентом расширения при нагреве, хорошей огнестойкостью и теплопроводностью.

Можно остановить свой выбор на базальте или граните. бедует учитывать, что последний иногда может крошиться под воздействием воды и высокой температуры, но от него получается наиболее качественный пар.

Нельзя в качестве камней использовать известняк или кремень, так как они могут растрескаться от холодной воды.

Не рекомендуется использовать камни, имеющие трещины и поры, так как они могут впитывать дымовые газы и, следовательно, стать источником возникновения угарного газа.

Более крупные камни должны быть уложены снизу, а по мере набора высоты следует располагать мелкие, чтобы между отдельными камнями оставались щели для выхода пламени.

Булыжники нужно выбирать не только с округлой, но и с гладкой поверхностью, что обеспечит необходимый уровень нагрева камней пламенем и дымовыми газами.

Для испытания печи следует провести пробные топки. Если печь возведена правильно, то пламя будет уносить сажу с поверхности камней. При качественном паре камни останутся чистыми даже с боковых сторон.

Во время пробных топок нужно следить за тем, чтобы языки пламени не были выше камней. В противном случае придется в щели между большими камнями добавлять более мелкие до тех пор, пока высота пламени не спадет.

Рис. 2. Печь для бани «по-черному» с баком для воды: 1 — корпус печи из кирпича; 2 — камни;3 — бак для воды; 4 — топочная дверка; 5 — дверка зольника; 6 — колосниковая решетка; 7 — футеровка из огнеупорного кирпича; 8 — решетка из металлических частей

Существуют также печи для бани «по-черному» с баком для воды (рис. 2). Их легко сложить своими руками, используя обычный и огнеупорный кирпич.

Печи-каменки

Печи-каменки в зависимости от режима работы бывают постоянного (длительного), периодического и комбинированного действия.

Печи-каменки постоянного действия

Печи-каменки постоянного действия имеют тонкие стенки, и для их топки требуется небольшой объем камней. Благодаря применению устройств автоматического контроля температура камней на протяжении всего времени их работы поддерживается в пределах 300–350 °C. Для прогрева печи обычно используют электричество или жидкое и газообразное топливо.

При электрическом нагреве температуру можно регулировать путем изменения силы тока в нагревательных элементах. Если печи-каменки отапливаются жидким или газообразным топливом, то температура регулируется путем изменения объема топлива, поступающего в топку.

Необходимо, чтобы такие печные конструкции были оборудованы защитной автоматикой, которая сможет отключить питание печи при внезапном превышении температуры стенок выше допустимой нормы, а также в случае затухания пламени в топке. Использование подобных печей обязательно должно быть согласовано с пожарным надзором.

Иногда для прогрева печей-каменок постоянного действия используют твердое топливо. Но независимо от вида топлива топочная камера и каналы для дымовых газов должны быть отделены от каменной засыпки стенкой или чугунной плитой. С одной стороны, это необходимо для предотвращения попадания продуктов сгорания в баню, а с другой — такое разделение защитит камни от сажи, которая способна в дальнейшем загрязнять воздух в парильне.

Печи-каменки периодического действия

Печи-каменки периодического действия характеризуются массивной кирпичной кладкой. Для их топки требуется большой объем камней. Массивная кладка необходима для защиты наружной стенки от перегрева, к тому же она способна длительное время сохранять тепло.

Благодаря интенсивной топке температура нагрева каменной засыпки в нижней части может достигать 1000–1100 °C, а в верхней — 500–600 °C. При таких высоких температурах сажа полностью выжигается, а камни остаются чистыми. Поэтому с целью экономии тепла продукты сгорания топлива рекомендуется пропускать через камни.

Печи-каменки комбинированного действия

Практически все печи-каменки комбинированного действия выполняются из кирпича. Их главной отличительной особенностью является наличие непроницаемой перегородки между топливником и камерой для камней.

Благодаря этому существует возможность получать пар, не прекращая топку. В качестве непроницаемой перегородки рекомендуется использовать чугунные плиты или котлы, сваренные из листовой стали. Перегородки с тонкими стенками под действием высоких температур быстро прогорают или деформируются, что может привести к разрушению печи и даже стать причиной возникновения пожара. Поэтому рекомендуется воспользоваться чугунными плитами, предназначенными для кухонных печей. Они могут быть глухие или с отверстиями для конфорок.

Эти отверстия не помешают пользоваться печью. Наоборот, такие плиты можно использовать для того, чтобы закрыть сверху камеру с камнями. Убрав конфорку через отверстия плиты, можно получить пар в нужное время, всего лишь плеснув воду.

Таким образом, без дверки для паровой камеры конструкция печи заметно упростится, но функции останутся прежними.

Выбор топлива для печи

Топка «по-черному» считается пожароопасной. Кроме того, есть и другие недостатки данного метода: стены и потолок бани могут быстро покрыться копотью. Поэтому такие бани в последнее время мало популярны.

Самым лучшим топливом для печи-каменки являются дрова. Но рекомендуется избегать использования хвойных пород. Запрещено применять трухлявые или пораженные гнилью дрова.

Дрова должны быть хорошо просушены и разрублены на поленья с максимальной толщиной 8 см. Их длина должна составлять не более 25–30 см. Идеальным вариантом считаются лиственные породы: береза, ольха, осина и т. д. Оптимальная влажность древесины — около 14 %.

Не рекомендуется использовать уголь, так как процесс регулировки топки затрудняется, повышается температура, что приводит к разрушению внутренней кладки печи, а также ухудшению санитарных условий.

Запрещено использовать в качестве топлива куски фанеры, древесины, покрытой лаком или краской, а также ткань, пластик и другие искусственные материалы.

Способы повышения эффективности печи

Для догорания горючих газов в топливнике необходимо через отверстия в топочной дверке пропустить в него дополнительное количество воздуха. Без такой подачи вторичного воздуха топливо будет сгорать не полностью, что может привести к появлению сажи на камнях и в дымоходе.

В связи с этим наблюдается снижение полезной теплоотдачи, а из-за возгорания слоя сажи в трубах возрастает вероятность возникновения пожара. Когда происходит разогрев топлива, а также в конце топки, когда горение уже не такое интенсивное, в топливник поступает избыточное количество воздуха. Из-за этого с уходящими газами увеличивается потеря тепла. В процессе догорания эти потери могут составить 20–30 %. Для их снижения рекомендуется держать прикрытыми отверстия для воздуха и задвижки на дымоходе.

Добиться повышения коэффициента полезного действия печи можно путем увеличения объема разогреваемых частей (включая камни), а также площади поверхностей, контактирующих с уходящими газами.

С этой же целью можно уменьшить толщину и теплопроводность стенки печи. Для этого рекомендуется использовать металл. Такие меры приводят к более интенсивной теплоотдаче от печи к окружающему воздуху.

Особое внимание следует уделить соответствию топочного объема расходу топлива. Чем больше этот объем, тем больше должен быть и расход топлива. Соблюдение этого требования необходимо для того, чтобы процесс горения был интенсивным, а доля потерь с уходящими газами, наоборот, оставалась минимальной.

Требования к печам

Быстрый режим работы

Для бани и сауны важен быстрый прогрев печи и своевременная регулировка температуры и режима. Быстрый прогрев может обеспечить железная печь для бани с электрическим нагревателем. В этом случае нет необходимости в процессе розжига, нужная температура поддерживается автоматически, к тому же на современных печах ее можно контролировать с помощью специальных индикаторов.

Для обеспечения быстрого режима работы при больших объемах парной рекомендуется использовать металлические дровяные печи непрерывного действия, основным предназначением которых является создание и поддержание температурно-влажностного режима в парном отделении.

Металлическая дровяная печь позволяет поддерживать и регулировать температурно-влажностный режим в широком диапазоне. Она изготавливается из жаропрочной нержавеющей стали с содержанием хрома не менее 17 %.

Конструкция предусматривает повышенную эффективность сжигания топлива. Особенностями металлической дровяной печи, характеризующейся быстрым режимом работы, являются наличие топливника с первичной и двумя вторичными камерами сгорания, калорифера с большой поверхностью, способность догорания топлива во вторичных камерах, а также возможность забора продуктов горения из нижней зоны вторичной камеры сгорания.

Благодаря высокой мощности такая печь способна за короткий срок нагреть большое помещение.

Оптимально подобранные теплоотдающие поверхности печи способны обеспечить не только быстрый прогрев отапливаемого помещения, но и дальнейшее поддержание температуры на необходимом уровне. В качестве основных теплоотдающих поверхностей данной печи выступают корпус и радиатор калорифера.

Благодаря специально разработанной схеме движения топочных газов в печи становится возможным легко регулировать температуру и влажность в парной.

Время нагрева

Продолжительность топки печи должна быть оптимальной. Когда температура стенок печи достигнет максимального значения, установится баланс между теплом, образующимся в печи, и теплом, переходящим в окружающий воздух. После этого продолжать топку печи периодического действия нецелесообразно.

Печь постоянного действия, наоборот, приходится протапливать до тех пор, пока необходима высокая температура камней для образования пара.

В электрокаменках постоянного действия, которые произведены на заводе, нагрев камней происходит благодаря трубчатым электронагревателям, входящим снизу в толщу каменной засыпки. Наиболее подходящими для быстрого нагрева считаются электрокаменки, в которых вентиляционный воздух не проходит через толщу камней, а свободно обходит каменную засыпку между двумя кожухами и нагревается с помощью дополнительных приборов. При этом нагрев камней происходит до 350–450 °C, а воздуха — до 100–120 °C. Увеличив количество камней в засыпке, можно добиться повышения запаса накапливаемого ими тепла для образования пара.

При использовании сухого пара масса камней не имеет большого значения, поэтому она может быть минимальной.

Существует и система раздельного типа нагрева каменной засыпки и воздуха с возможностью изменения количества камней в 10–30 раз. Ее преимуществом является отсутствие контакта воздуха с раскаленными камнями, а следовательно, и отсутствие неприятного запаха из-за прогорания пыли, содержащейся в воздухе.

Совет мастера

Для более удобного и безопасного использования электрокаменку рекомендуется оборудовать регулятором и ограничителем температуры, который отключает электронагреватель при достижении в помещении 14 °C. Также следует установить реле времени, которое сможет отключать электронагреватель через заданное время непрерывной работы.

Мощность

Мощность печи зависит не только от ее типа, но и от других факторов.

Так, на мощность электрокаменки постоянного действия влияют объем парильни, качество теплоизоляции ее стен, а также температура окружающей среды.

Для примера можно вычислить необходимое количество энергии для обогрева парильни. Если допустить, что для 1 м3 объема парильни потребляемая мощность составляет 0,7 кВт, то при высоте потолка 2–2,2 м для обогрева 1 м2 площади потребуется 1,4–1,6 кВт энергии.

Размеры

В зависимости от типа и назначения печи могут быть разных размеров.

Размеры стандартной печи-каменки, работающей на твердом топливе, составляют 40 х 50 х 75 см.

Размеры печи-каменки со встроенным баком для воды — 50 х 60 х 80 см.

Размеры печи-каменки непрерывного действия, совмещенной с кухонной печью, — в пределах 40 х 50 см.

При определении размеров печей-каменок следует учитывать, что масса камня и чугунных чушек на 1 м3 объема парильни составляет 60–62 кг, из них — 80 % камней и 20 % чушек.

Экономичность

Экономия при использовании топлива возможна только при его полном сгорании. Самые подходящие условия для этого создаются при сжигании твердого топлива на колосниковых решетках. При этом воздух проникает к топливу снизу, распространяясь по всей площади топливника через решетку из поддувала. Такой первичный воздух расходуется в основном на окисление горючих компонентов топлива с дальнейшим образованием углекислого газа и паров воды.

Следует проявлять осторожность, так как при повышении температуры из топлива (особенно из дров) начинают выделяться горючие газы, которые догорают в газовом пространстве над топливом.

Углекислый газ при соприкосновении с коксовыми остатками топлива под воздействием высокой температуры начинает восстанавливаться, образуя угарный газ — оксид углерода.

Глава 2 Строительство печи

Правила пожарной безопасности

В целях соблюдения правил пожарной безопасности необходимо не только регулярно проводить ряд противопожарных мероприятий, но и придерживаться определенных правил при возведении печных конструкций.

Большинство пожаров в банях и саунах возникают из-за отсутствия противопожарных разделок или несоответствия их величин требуемым нормам, а также из-за потери плотности наружных стен дымовых труб и неправильного ведения топки. Причиной пожара может быть возгорание сажи, со временем накапливаемой на внутренней поверхности вытяжных каналов. Поэтому необходимо вовремя выполнять работы по очистке дымовых и вентиляционных каналов.

Bсe деревянные и легковоспламеняемые части бани должны быть расположены на достаточном расстоянии от разогретых поверхностей печей и их труб. Для этого не следует пренебрегать устройством противопожарных разделок.

Чтобы не допускать попадания дыма и продуктов сгорания топлива в смежные с парной помещения, дымовые и вентиляционные каналы должны быть обособлены друг от друга.

Толщина наружных стен дымовых и вентиляционных труб и перегородок между ними должна составлять не менее 1/2 кирпича.

Если дымовые трубы выводятся через обшитую горючими материалами кровлю здания, то необходимо позаботиться о наличии металлических сеток (специальных искроуловителей) с отверстиями размером не более 5 мм.

На заметку!

Запрещено устраивать отвод продуктов сгорания топлива в вентиляционные каналы, а также устанавливать вентиляционные решетки по всей протяженности дымовых каналов.

Нельзя производить просушку и пробную топку печей до завершения работ по выводу дымовой трубы выше кровли здания.

Запрещено использовать спички или свечи при проверке тяги в неработающих газифицированных печах.

Наличие тяги можно безопасно проверить с помощью специального прибора (тягомера) или тонкого листа обычной бумаги.

Необходимые инструменты и материалы для строительства печи

Как правильно выбрать инструмент для работы

Для печных работ, как и при любом строительстве, помимо стандартного набора, необходимы еще и специальные инструменты. Рассмотрим самые распространенные из них.

Инструменты для кладки кирпичей

Печной молоток

Печной молоток применяют для обработки кирпичей (раскалывания и тески). Также он необходим для снятия наплывов на кромках печных изразцов и для других работ, которые выполняют обычным молотком.

Молоток-кирочка

Молоток-кирочка подходит для выполнения тех же функций, что и печной молоток, но внешне он заметно отличается от обычного. Во-первых, он значительно больше по размерам и тяжелее. Во-вторых, обладает абсолютно другой формой рабочей поверхности. С одной стороны молотка-кирочки расположен боек для грубого откалывания кирпича. Также с его помощью можно легко пробивать отверстия в кладке. С другой стороны находится так называемая кирочка, которая используется для обтесывания неполномерных кирпичей.

Совет мастера

Хороший молоток должен быть тяжелым. Рекомендуется выбирать изделие с рукоятью из прочных пород древесины, хотя чаще всего в продаже можно встретить молотки с металлическими рукоятями (из обрезков трубы или гладкой арматуры).

Кельма

Кельма применяется для зачерпывания, укладки и распределения раствора на поверхности кирпичного ряда. Она необходима для перемешивания раствора, используемого для кладки фундамента, а также для возведения дымовых труб. Во время кладки стенок печи, топливника и дымовых каналов раствор рекомендуется наносить на поверхность кирпича и распределять руками, так как из-за труднодоступности внутренних поверхностей дымовых каналов производить кладку с использованием кельмы неудобно. Это особенно ощутимо при ремонте и переустройстве печи, когда осуществляется смена футеровки и перекрытия топливника, а также изменяются перегородки дымовых каналов.

У правильной кельмы рукоять должна быть слегка сдвинута вбок. Следует обратить внимание на то, что для левшей продаются специальные кельмы, у которых рукоять сдвинута в другую сторону, чем в обычных.

Расшивки

Расшивки являются довольно специфическим инструментом. С их помощью становится возможным придать декоративную форму швам между кирпичом. Для каждого шва, учитывая его форму и толщину, подбирается расшивка, имеющая свой профиль поперечного сечения.

Растворная лопата

Растворная лопата представляет собой широкую совковую лопату с короткой рукоятью. Она пригодится для перемешивания раствора и его распределения по кладке.

Строительный уровень

С помощью строительного уровня производят проверку горизонтальности рядов кладки и правильность установки рамок печных приборов. Обычный строительный уровень состоит из пластикового или алюминиевого корпуса длиной от 50 до 120 см. Внутри него находится прозрачная капсула с рисками и пузырьком воздуха. Чаще всего линеечные риски нанесены по краю уровня.

Обычно при устройстве печей используют короткие деревянные или стальные уровни. Проверяя правильность осуществления кладки, уровень рекомендуется размещать на правиле.

Гидроуровень

Печные изразцы рекомендуется укладывать, используя водяной уровень, который состоит из гибкого резинового шланга и двух стеклянных трубок. Принцип его действия заключается в том, что уровень жидкости в обеих трубках всегда должен быть одинаковым, поэтому с его помощью легко произвести разметку.

Благодаря использованию такого уровня можно избежать тех ошибок, которые чаще всего возникают при проверке обычным деревянным или стальным уровнем. Кроме того, гидроуровень незаменим при осуществлении разметки на больших расстояниях, например на разных стенах комнаты.

Угольник

Угольник используют для разметки прямых углов. Он состоит из двух деревянных или дюралюминиевых планок, соединенных под прямым углом. В печном деле с его помощью проводят проверку правильности кладки углов фундамента или печи.

Для того чтобы проверить прямой угол, необходимо приложить угольник к линейке и провести линию из отмеченной точки. Затем следует повернуть угольник на 180° и снова провести линию. Если линии будут совпадать, это означает, что угольник пригоден для работы.

Шнур-причалка

Шнур-причалка представляет собой крученый шнур толщиной 3 мм. Он применяется в качестве ориентира для обеспечения прямолинейности и горизонтальности рядов, а также для соблюдения одинаковой толщины горизонтальных швов. С помощью такого шнура можно определить, какое положение должен занимать каждый укладываемый кирпич.

Правило

Правило представляет собой толстую деревянную линейку в виде отшлифованного бруска длиной 1–2 м или отрезок Н-образного дюралюминиевого профиля. Его используют для проверки правильности осуществления кладки.

Правило рекомендуется время от времени проверять на точность шкалы и прямолинейность рабочих ребер, так как в процессе эксплуатации оно может покоробиться, изменив свою форму и размеры. Точность шкалы лучше всего сравнивать с контрольной линейкой.

Прямолинейность ребер можно проверить следующим образом. На ровной и гладкой поверхности по правилу провести линию через две точки. Затем повернуть правило на 180° и вновь провести линию через эти точки. Если обе линии совпадут, то ребро деревянной линейки является прямолинейным. При несовпадении линий необходимо выбрать новое правило.

Складной метр и рулетка

С помощью складного метра или рулетки в процессе возведения печи измеряют расстояния между двумя точками.

Отвес

Отвес представляет собой груз цилиндрической формы массой 200–400 г, на верхнем конце которого закреплен прочный шнур или нить.

С помощью такого устройства проверяют вертикальность кладки, а также правильность установки печных приборов или разметки изразцов.

Мочальная кисть

Мочальная кисть используется при затирке или швабровке (оштукатуривании глиняным раствором) поверхностей печи и дымовой трубы. Также ее можно применять для побелки печей и дымовых труб известковым молоком или клеевыми составами.

Свинцовая чертилка

С помощью свинцовой чертилки производят разметку печных изразцов. Для точности разметки необходимо правильно заточить конец чертилки. Чем острее угол заточки, тем точнее будет разметка.

Стальное полотно

С помощью стального полотна пилят румпы (коробчатые выступы) печных изразцов.

Оно обладает острой режущей кромкой в форме клина, толщина которой должна быть не менее 3 мм.

Цикля

Цикля используется для тески печных изразцов. Как правило, она бывает выполнена из стальной пластины.

Стукальце

Стукальце представляет собой отрезок круглой стали или трубы длиной 200–250 мм. Оно применяется для нанесения ударов по цикле (ножу) во время обработки изразцов.

Рашпиль

Рашпиль необходим для удаления наплывов, притирки кромок и опиливания изразцов.

Деревянная порядовка

Деревянная порядовка представляет собой рейку сечением 50 х 50 мм или 70 х 50 мм и длиной до 2 м, на которой через каждые 77 мм нанесены деления (засечки), обозначающие толщину ряда кладки (рис. 3).

Каждое деление является суммой высоты кирпича (65 мм) и толщины шва (12 мм).

Порядовки используются для разметки рядов кладки.

Они располагаются к наружной поверхности стен таким образом, чтобы стороны, на которых отмечены ряды кладки, были обращены внутрь помещения, откуда осуществляется кладка. Порядовка фиксируется с помощью стальных держателей П-образной формы.

Рис. 3. Деревянная порядовка (мм)

Для этого по ходу кладки в горизонтальные швы через каждые 6–8 рядов по высоте необходимо вводить держатели, размещая друг над другом. При этом скобы должны своими концами и поперечной планкой входить в стену. После укладки пары рядов кирпичей над вторым держателем необходимо вставить в скобы порядовку и закрепить ее деревянными клиньями (рис. 4). К порядовкам должен быть зачален шнур-причалка, по которому будет осуществляться кладка. Шнур-причалка может быть установлен и переставлен с помощью двойной скобы, которая удерживается на рейке порядовки благодаря натяжению шнура-причалки и трению между скобой и порядовкой.

Затем порядовку следует демонтировать вместе с держателями, не вынимая клиньев. Для этого ее нужно аккуратно раскачать в направлении, перпендикулярном к поверхности стены.

Рис. 4. Крепление порядовки к кладке

Держатели, преодолевая сопротивление раствора, должны выйти из горизонтальных швов кладки, после чего порядовка должна быть поднята вместе с ними.

Порядовки могут быть также выполнены из металлического уголкового профиля размером 60 х 60 х 5 мм.

На ребрах такого уголка порядовки через каждые 77 мм обозначены деления глубиной 3 мм или просверлены отверстия для закрепления шнура-причалки.

Приспособления для кладки печей

При возведении печей используются не только различные инструменты, но и приспособления, которые могут значительно облегчить ведение работ.

Ящики

Для приготовления и хранения раствора понадобятся деревянные и металлические ящики размером 1500 х 1000 х 300 мм.

Для хранения глиняного раствора рекомендуется использовать небольшие деревянные ящики размером 800 х 500 х 300 мм с четырьмя ручками. При отсутствии таких ящиков можно воспользоваться обычными ведрами.

Рамка для переноса и хранения кирпича

Рамка для переноса и хранения кирпича должна иметь размер 500 х 250 мм. Желательно, чтобы она была изготовлена из деревянных брусков или стальной проволоки толщиной 5 мм.

Подмости

Подмости используются для работы на высоте. Этому приспособлению должно быть уделено особое внимание, так как от него во многом зависит безопасность проведения работ. Принято считать, что наиболее удобной для выполнения кладки является высота 600–800 мм. При большей высоте рекомендуется использовать подмости. Их конструкция должна быть достаточно прочной, так как на них переходит нагрузка не только от массы печника, но и от материала.

Простейшие подмости могут быть выполнены в виде двух козелков с промежуточными опорами для щита настила. Но наиболее удобными для создания кладки являются подмости с откидными ножками (рис. 5).

Рис. 5. Подмости обычные и с откидными ножками

Скамья с полками

Для удобства расположения инвентаря рекомендуется воспользоваться специальной скамьей, желательно с двумя полками. Ее размер составляет 1500 х 250 х 500 мм. Она предназначена для размещения материалов и инструментов печника.

Скамью рекомендуется устанавливать параллельно кладке на расстоянии 0,5 м от нее. При этом следует помнить, что инструменты и материалы на полках скамьи должны располагаться таким образом, чтобы к ним был обеспечен свободный и безопасный доступ.

Другие приспособления

В зависимости от типа выполняемой работы (устройство горизонтальных разделок, кладка углов печи и т. п.) печник может также пользоваться различными инвентарными шаблонами, направляющими шнурами, стойками или другими специальными приспособлениями.

Трубочистные инструменты

Для проведения работ по очистке дымохода и вентиляционных каналов печи необходимо использовать специальные приспособления и инструменты (рис. 6).

Рабочий инвентарь должен полностью обеспечивать безопасность проведения трубочистных работ.

Рис. 6. Трубочистные инструменты и приспособления: а — зубило; б — веревка с гирей; в — снаряд; г — ложка; д — ерши; е — ведро; ж — электрическая лампочка в металлической оплетке; з — проволока

Зубило

Зубило используется для пробивки отверстий в массиве печи или дымовой трубе. При выполнении трубочистных работ необходимо иметь под рукой набор зубил различной длины, так как стенки каналов могут различаться по толщине.

Трубочистная веревка

Трубочистная веревка необходима для опускания гири или снаряда на протяжении всей длины дымового канала при его проверке или очистке. Длина веревки должна быть подобрана в зависимости от длины дымового канала.

Трубочистная гиря

Трубочистная гиря применяется для проведения очистных работ дымовых каналов, удаления из них мелких завалов и проверки их сечения. Гиря должна иметь шаровидную форму. Ее диаметр обычно составляет не менее 100 мм. К гире приваривается железная скоба, за которую прикрепляются веревки или цепи. Длина цепи должна составлять не более 1 м. Во время работы цепь издает звук, ориентируясь на который можно определить месторасположение гири в дымовом канале.

Трубочистный снаряд

Трубочистный снаряд используется для устранения сложных завалов из строительных материалов (кирпича, бетона, щебня). Диаметр снаряда составляет 80-100 мм.

В канал снаряд следует опускать аккуратно, чтобы не повредить его стенки.

Трубочистная ложка

Трубочистная ложка применяется для удаления сажи и строительного мусора из дымовых каналов после проведения их очистки. Ручка ложки внешне похожа на металлический складной метр. Ее длина в разложенном состоянии составляет не менее 0,5 м.

Трубочистный ерш

Трубочистный ерш используется для очистки стенок каналов от сажи. Он может быть различной формы и конструкции. Крепится ерш только над гирей на расстоянии 0,25-0,5 м.

Трубочистное ведро

Трубочистное ведро используют для сбора сажи и строительного мусора из каналов после очистки. От обычного ведра оно отличается тем, что одна из его сторон плоская. В процессе очистки каналов эта сторона плотно прилегает к стене, благодаря чему можно предотвратить осыпание сажи или мусора.

Электрическая лампочка в металлической оплетке

Электрическая лампочка в металлической оплетке необходима для определения плотности канала. Мощность лампочки не должна составлять более 500 Вт. Ее опускают в исследуемый канал на проволоке или шнуре. Если луч света поступает в смежный канал, то это означает, что он недостаточно плотный. Длина проволоки или шнура будет указывать на проблемное место.

Металлическая проволока

С помощью металлической проволоки производят удаление завалов, очищают дымоходы печей, а также определяют места уводов в дымовых и вентиляционных каналах.

Трубочистное зеркало

Трубочистное зеркало необходимо для проведения проверки чистоты вертикальных дымовых и вентиляционных каналов, не имеющих горизонтальных участков и уводов. В последнее время для проведения трубочистных работ такое зеркало используют крайне редко, только при плохих погодных условиях, если имеются труднодоступные высокие оголовки дымовых труб или отсутствует доступ на крышу.

Советы по выбору материала

Кирпич

Виды кирпича

Обычный глиняный красный кирпич первого сорта (ГОСТ 8426-75) является главным материалом для возведения печей. Стандартная форма кирпича представляет собой прямоугольный параллелепипед, имеющий плоские грани и прямые углы. Его поверхность должна быть без трещин и сколов.

Размеры кирпича составляют 250 х 120 х 65 мм, масса может варьироваться от 3,5 до 3,8 кг. В 1 м3 сплошной кладки помещается 380 кирпичей. Обычный красный кирпич нормального обжига делится на семь марок, каждая из которых обозначается числом: 300, 250, 200, 150, 125, 100, 75. С помощью маркировки указывают предел прочности при сжатии кгс/см2 (1 кгс/см2 = 0,1 МПа).

Использовать для возведения печей и каминов недожженный или пережженный обычный глиняный кирпич запрещено. Недожженный кирпич отличается бледно-розовым цветом. Он представляет собой довольно хрупкий материал, который характеризуется значительным водопоглощением, поэтому часто может размокать в воде. При простукивании такого кирпича слышен глухой звук.

В результате обжига при температуре более 1000 °C кирпич становится пережженным. Он отличается темной окраской. Сверху на нем частично заметна стекловидная пленка, а сама поверхность отличается небольшой кривизной и покрыта трещинами. Пережженный кирпич — очень прочный. Его тяжело обтесывать, но он слабо связывается с раствором. Такой тип кирпича именуют «пережогом», или «железняком».

Кирпич нормального обжига, который производится при температуре 800-1000 °C, отличается красным цветом. Его легко расколоть, поэтому при падении он разбивается на крупные части.

Для кладки массива печей и дымовых каналов рекомендуется использовать только полнотелый глиняный кирпич. Стенки печей и каналов должны отличаться плотностью, так как попадание даже небольшого количества продуктов сгорания топлива в помещение может спровоцировать отравление угарным газом. Использовать в такой кладке дырчатый, силикатный или щелевой кирпич запрещено, потому что он быстро разрушается под воздействием высокой температуры.

Тугоплавкий кирпич производится из тугоплавких глин, которые отличаются повышенной прочностью и огнестойкостью. Такой кирпич способен выдерживать температуру 900-1000 °C. Его используют для кладки и футеровки топливников печей, которые предназначены для сжигания топлива с небольшой теплотворной способностью (например, дрова, торф и т. п.).

Огнеупорный кирпич имеет стандартные размеры: 250 х 123 х 65 мм, 230 х 113 х 65 мм и 225 х 225 х 70 мм. Он производится путем смешивания и обжига шамота (порошка, получаемого из обожженной и размолотой глины) и огнеупорной глины.

Огнеупорный кирпич необходим для футеровки топливников печей при сжигании природного газа, угля и жидкого топлива. Он отличается большой прочностью и повышенной огнестойкостью. Шамотный кирпич класса «А» способен выдерживать температуру до 1600 °C.

Для кладки и футеровки лучше всего использовать огнеупорный кирпич, имеющий размеры 250 х 123 х 65 мм, потому что он имеет почти стандартные размеры обычного красного глиняного кирпича.

Совет мастера

Целый одномерный кирпич, который остается после разборки старых зданий, при условии тщательной очистки от глиняного и цементного растворов также можно использовать для кладки печей. Но запрещено применять старый кирпич из кладки на известковом растворе. Он подходит исключительно для возведения оголовков дымовых труб и оснований под печи.

Малый кирпич (межигорку), оставшийся от разборки старых печей, можно использовать не только для кладки массива, но и для футеровки топливника. Но перед кладкой его необходимо отсортировать, чтобы избежать попадания пережженного или закопченного кирпича. Не следует включать в кладку кирпич с отложениями сажи на боковых гранях, в противном случае на наружных поверхностях печей и дымовых труб будут заметны черные пятна.

Если на поверхности малого кирпича остались следы отложений сажи, то его можно использовать для кладки свода, устройства внутренних перегородок и футеровки топливника. Перегоревший кирпич не подходит для кладки, так как является непрочным и хрупким материалом.

Заготовка кирпича

Кирпичи бывают полномерные и неполномерные (рис. 7).

При заготовке неполномерного кирпича необходимо отмерить на его ложковой (длинной) стороне необходимое расстояние. Затем лезвием кирочки разметить линию и, предварительно подготовив неглубокую бороздку по линии откола, резким ударом расколоть кирпич (рис. 8).

Если понадобится расколоть кирпич вдоль, а не поперек, то при выполнении перечисленных действий бороздку по линии откола следует выдалбливать поглубже, так как вдоль кирпич раскалывается сложнее, нередко образуя крошки и неровные части.

Рис. 7. Обозначение кирпичей на плане: а — полномерный (1); б — «четвертка» (1/4); в — «трехчетвертка» (3/4); г — «половинка» (1/2)

Рис. 8. Этапы раскалывания кирпича: а — замер; б — нанесение насечки на ложковую сторону кирпича; в — откалывание части кирпича

Для того чтобы легче было производить заготовку кирпича, на рукояти кирочки рекомендуется сделать насечки, которые будут соответствовать размерам 1/2 части, 1/4 части и т. д. В таком случае не нужно будет постоянно использовать рулетку. Для обтески кирпича пригодится та же кирочка. Обтесывать его необходимо легкими ударами, помня о том, что чем мягче кирпич, тем более пологим должно быть направление удара.

Бутовый камень

Бутовый камень (ГОСТ 22132-76) представляет собой крупные куски различных горных пород (гранита, песчаника, известняка и т. п.) правильной и неправильной формы. По способу изготовления разделяют три вида бутового камня: рваный, постелистый и плитняковый. Рваный камень образуется при взрывных работах. Постелистый камень является продуктом выломки из слоистых пород. Плитняковый камень образуется в результате выломки из осадочных и метаморфических пород сланцевого строения.

Марка бутового камня всегда указывает на предел прочности при сжатии исходной горной породы в насыщенном водой состоянии.

Бутовый камень предназначен в основном для возведения фундаментов под печи и дымовые трубы. При выборе вида камня для устройства фундамента под печи рекомендуется остановить свой выбор на постелистом камне, так как он прочнее связывается с раствором и, следовательно, из него получаются более ровные и прочные основания.

Песок

Природный песок, который получается в результате разрушения горных пород, чаще всего применяют в качестве мелкого заполнителя для приготовления бетона и строительного раствора. Размер зерен такого песка составляет 0,150,5 мм. В зависимости от зернового состава песок можно разделить на четыре вида: крупный, средний, мелкий и очень мелкий.

Каждый вид определяется путем просеивания через стандартный набор сит с разными размерами и формами отверстий. Сита с квадратными отверстиями имеют размеры 0,14, 0,315, 0,63 и 1,25 мм, а с круглыми — 2,5, 5 и 10 мм. В результате проведенного просеивания определяется модуль крупности песка.

Для приготовления растворных смесей можно использовать все четыре типа песка, а для бетонных смесей применяют все, кроме очень мелкого песка.

Совет мастера

Содержание зерен, которые проходят через сито № 0,14, не должно превышать 10 % по массе в песке, используемом для бетона.

Для строительного раствора это содержание не должно быть больше 20 %. Максимально допустимый размер зерен песка в растворных смесях, предназначенных для каменной кладки, должен составлять не более 5 мм.

В растворных смесях для кладки печей используется горный песок с размером зерен до 1 мм, имеющих угловатую форму и шероховатую поверхность частиц. Благодаря такому строению частиц обеспечивается максимальное сцепление между пленкой глины и отдельными песчинками. Это значительно увеличивает прочность швов кирпичной кладки, объем которых при усыхании остается практически неизменным, а кладка становится более плотной. Речной песок не рекомендуется применять в растворах для кладки печей, так как из-за округлой и гладкой формы его зерен невозможно получить тонкие швы.

Добавляя в растворы для кладки печей песок, необходимо следить, чтобы он был чистым, без каких-либо примесей, так как частицы ила, извести, земли и других загрязняющих веществ оказывают негативное воздействие на вяжущие свойства раствора. Поэтому загрязненный песок необходимо сначала промыть и очистить, просеяв через сито или металлическую сетку с отверстиями размером 1–1,5 мм, а затем добавлять в раствор.

Глина

Обычная, красная, глина является основным связывающим материалом, который применяется при изготовлении раствора для кладки массива печи, дымовых каналов и частей дымовой трубы, находящихся под крышей здания.

Прочность и качество кладки во многом зависят от пластичности, усушки, максимальной температуры плавления или спекания. Жирность можно приблизительно вычислить по объемной массе и количеству примесей песка. Если масса глины составляет 1300–1400 кг/м3, то она считается жирной, при массе 1450–1500 кг/м3 — средней. Следует учитывать, что чем меньше жирность глины, тем больше в ней примесей песка. Однородную глину используют для изготовления огнеупорных изделий.

При добавлении воды глина значительно увеличивается в объеме, образуя смесь, похожую на пластичное тесто. При высушивании и обжиге ее объем заметно сокращается. Пластичность материала зависит от количества примесей, величины частиц глиняного вещества, водопоглощения и многих других факторов. В результате усушки глина, характеризующаяся средней пластичностью, сокращается в объеме примерно на 7 %.

Обыкновенную глину не рекомендуется использовать для приготовления растворов для кладки и оштукатуривания в помещениях с повышенной влажностью. При температуре ниже 0 °C она может вспучиться и увеличиться в объеме, а кирпичная кладка станет менее плотной и прочной. Поэтому глиняный раствор не следует применять для кладки оголовков дымовых труб, наружных стенок дымовых и вентиляционных каналов, а также для устройства фундаментов под печи и коренные дымовые трубы.

При возведении печей глину можно применять в виде растворов. Для этого больше всего подходит обыкновенная, тугоплавкая и огнеупорная глина. Красную глину используют для создания растворов, предназначенных для возведения массивов печей из обычного глиняного кирпича. Для устройства стен топливников, дымооборотов (каналов для дымовых газов) и сводов печей, возводимых из тугоплавкого кирпича, рекомендуется готовить растворы из тугоплавких глин с добавлением песка. Кладку огнеупорного шамотного кирпича следует осуществлять на растворе из огнеупорной глины, добавляя в него вместо песка измельченный шамот в пропорции 1: 1.

Цемент

Цемент представляет собой гидравлическое (затвердевающее на воздухе и в воде) вяжущее вещество, которое производят путем совместного измельчения клинкера и различных минеральных добавок. Среди цементов, используемых для замешивания строительных растворов и бетонных смесей, выделяют портландцемент, безусадочный и расширяющийся, глиноземистый цемент и другие виды. В печных работах применяется в основном портландцемент, который получают в результате тонкого помола клинкера, производимого путем обжига до спекания смеси известняка и глины.

Марка цемента определяется различной механической прочностью (кгс/см2) при его затвердевании: 300, 400, 500, 600. Согласно ГОСТ 23464-79, цементы делятся на высокопрочные (марки 550, 600 и выше), повышенной прочности (марка 500), рядовые (марки 300 и 400) и низкомарочные (ниже 300). Марка зависит от тонкости помола.

По сравнению с такими вяжущими веществами, как известь и глина, цементы имеют способность быстро схватываться.

В печном деле цемент используется при кладке фундаментов и оснований под печи, а также оголовков дымовых труб. Он применяется не в чистом виде, а в простых и сложных растворах.

Известь

Строительная известь (ГОСТ 9179-77) входит в состав многих строительных растворов и бетонных смесей. По условиям затвердевания она делится на гидравлическую, которая твердеет на воздухе и в воде, и воздушную, которая становится твердой только на воздухе. Производят глину путем обжига известняков в специальных вращающихся или шахтных печах.

В результате обжига образуется негашеная известь. Ее гашение происходит при поливании водой. Таким образом, она как бы кипит, распадаясь на мелкие части, и значительно увеличивается в объеме.

Негашеная известь по продолжительности гашения бывает быстрогасящаяся (не более 8 минут), среднeгaсящаяся (не более 25 минут) и медленногасящаяся (более 25 минут).

Гидравлическая строительная известь применяется при производстве строительных растворов для кладки и оштукатуривания в помещениях с повышенной влажностью.

Кроме того, она используется для получения бетонов низких марок и производства некоторых вяжущих веществ. Воздушная строительная известь чаще всего применяется при изготовлении растворов для надземной кладки. В печном деле она подходит для растворов, предназначенных для кладки фундаментов под печи и коренные дымовые трубы.

Также воздушная строительная известь используется при кладке оголовков дымовых труб и для побелки наружных поверхностей печей и дымоходов.

Вода

Вода, которая используется для приготовления бетонной смеси и строительного раствора, должна быть без примесей, так как они препятствуют нормальному схватыванию и затвердеванию вяжущего материала. Поэтому для этих целей больше всего подходит обычная питьевая или дождевая вода. Категорически запрещено использовать воду, содержащую примеси кислот, солей, масел, а также сточные воды.

Не рекомендуется для приготовления растворов, предназначенных для кладки печей, использовать жесткую воду.

Бетон

Бетон представляет собой искусственный каменный материал, который получают из смеси вяжущего вещества, заполнителей и воды. Часто в его состав также входят специальные добавки для формирования и затвердевания. До формирования такая смесь называется бетонной.

По плотности бетоны можно разделить на особо тяжелые (их плотность составляет более 2500 кг/м3), тяжелые (от 2200 до 2500 кг/м3), облегченные (от 1800 до 2200 кг/м3), легкие (от 500 до 1800 кг/м3) и особо легкие (до 500 кг/м3).

Согласно ГОСТ 5802-78, в зависимости от предела прочности при сжатии, измеряемом в кгс/см3, выделяют следующие марки бетонов. Тяжелые бетоны марок 50, 75, 100, 150, 200, 300, 350, 400, 450, 500, 600, 700, 800. Бетоны на пористых заполнителях марок 25, 35, 50, 75, 100, 150, 200, 250, 300, 350, 400. Ячеистые бетоны марок 15, 25, 35, 50, 75, 100, 150. Пористые бетоны марок 35, 50, 75, 100. Затвердевание бетона является результатом сложных процессов, протекающих между вяжущим материалом и водой. Такие заполнители, как щебень, гравий и песок, в этих процессах не принимают участия. Вяжущие материалы (гипс, цемент и известь) после добавления воды образуют пластичную и вязкую массу, которая, затвердевая на воздухе или в воде, связывает между собой зерна заполнителей и образует искусственный каменный материал. Бетоны можно разделить на материалы естественного и искусственного твердения. Бетоны искусственного твердения доходят до состояния затвердевания в результате автоклавной обработки.

В печном деле бетон применяется для устройства фундаментов под печи и коренные трубы. Легкие его виды (например, керамзитобетон и т. п.) применяются в основном для утепления дымовых и вентиляционных каналов, сложенных из асбестоцементных труб. Из жаростойкого бетона производят печные блоки для стен дымовых и вентиляционных каналов. Такой бетон способен выдержать температуру до 1800 °C.

Совет мастера

Для печных блоков топливника состав жароупорной бетонной смеси по массе должен быть в соотношении 1: 4: 0,33. Таким образом, берется одна часть портландцемента (его марка должна быть не ниже 400), две части щебня и две части песка из огнеупорного кирпича и 0,33 части мелких тонкомолотых добавок из шамота.

Заполнители для бетонов

В состав тяжелых бетонов входят крупные и мелкие плотные заполнители. В мелкозернистом бетоне используются только мелкие заполнители. В качестве крупных заполнителей, у которых размер зерен превышает 5 мм, применяется щебень. Его насыпная плотность составляет более 1,8 г/см3. Крупные заполнители должны быть фракционированными. При производстве бетонной смеси используется крупный заполнитель фракций 5-10, 10–20, 20–40, 40–70 мм. В крайнем случае, вместо фракции 5-10 мм можно использовать 3-10 мм.

Для производства легких бетонов используются пористые заполнители, насыпная плотность которых составляет не более 1000 кг/см3, а величина зерен при этом может варьироваться от 5 до 40 мм (щебень, гравий). Если насыпная плотность составляет не более 1200 кг/м3, то величина зерен будет не более 5 мм (песок).

Среди пористых заполнителей выделяют искусственные, природные и производимые из отходов промышленности.

Добавки к вяжущим материалам и бетонам

Специальные добавки для бетонов применяют с целью изменения свойств вяжущих материалов. Среди них различают активные минеральные наполнители, добавки для специальных бетонов, ускорители твердения, замедлители схватывания, а также противоморозные добавки.

Активные минеральные добавки при смешивании в тонкоизмельченном виде с известью и водой образуют тесто, которое после застывания на воздухе продолжает твердеть и может в течение длительного времени сохранять прочность в воде. Схватывание такого теста происходит не позднее чем через неделю после добавления воды.

Различают два вида активных минеральных добавок: природные (диатомит, трепел, опока, пепел, туф) и искусственные (доменные гранулированные шлаки, керамзит и т. п.).

Наполнители добавляют с целью снижения расхода цемента и увеличения плотности бетона. При затвердевании в нормальных условиях между такими добавками и вяжущими веществами не возникает химического взаимодействия.

Специальные добавки широко используют в производстве жаростойкого бетона.

Поверхностно-активные добавки способны менять свойства поверхности, на которой они адсорбировались. Они могут повышать или, наоборот, снижать водопроницаемость поверхности, способствовать понижению ее твердости и т. д. Среди таких добавок можно выделить пластифицирующие, воздухововлекающие, микрогазообразующие и др.

Ускорители и замедлители твердения

Благодаря ускорителям твердения бетон быстро набирает прочность. К таким веществам принадлежат хлорид и нитрат кальция, сульфат и нитрат натрия и др.

Замедлители схватывания способствуют увеличению времени сохранения пластичности бетонной смеси. Замедлителями твердения являются природный гипс, сернокислое окисное железо и поверхностно-активные вещества. При этом количество гипса и сернокислого окисного железа должно составлять не более 1 %, а поверхностно-активных веществ — не более 0,3 % от массы раствора.

Существуют также противоморозные добавки, благодаря которым в бетоне при отрицательных значениях температуры вода не замерзает. В результате этого даже без обогрева бетон сохраняет свою прочность в зимний период. В виде противоморозных добавок выступают соли-электролиты или смеси этих солей. Количество добавок зависит от температуры затвердевания бетона.

Асбест

Асбест представляет собой несгораемый теплоизоляционный материал, который в основном используется для защиты деревянных элементов от воздействия высоких температур. Его уникальность заключается в способности выдерживать длительный нагрев до 450–500 °C без заметной потери прочности. Благодаря небольшому коэффициенту теплопроводности асбест нашел широкое применение в печном деле при монтаже противопожарных разделок, изоляции стен и перекрытий. Также он используется в производстве несгораемых прокладок. В продаже асбест можно найти в виде листов, картона, ткани, а также шнура.

В качестве теплоизоляционных материалов в печном деле могут использоваться листы асбофанеры и строительный войлок. Перед тем как переходить непосредственно к укладке строительного войлока, его необходимо вымочить в глиняном растворе. Это обеспечит его несгораемость. С помощью войлока можно осуществлять изоляцию деревянных элементов, располагающихся в непосредственной близости от разогревающихся частей отопительных агрегатов, дымовых труб и противопожарных разделок.

Следует учитывать, что войлок, как правило, не горит, а тлеет, издавая при этом неприятный резкий запах. Толь и рубероид используются в основном с целью гидроизоляции печных фундаментов. Различие состоит лишь в том, что толь укладывают на дегтевых, а рубероид — на битумных мастиках.

Асбестоцементные трубы применяются для внутренней облицовки дымовых и вентиляционных каналов, а также для монтажа приставных дымовых труб и возведения труб выше чердачного перекрытия.

Преимуществом асбестоцементных труб является устойчивость к внешнему воздействию влаги, они не ржавеют, поэтому и не нуждаются в окрашивании в течение всего срока службы.

Стойкость асбестоцемента к воздействию отрицательных температур объясняется его низким во-допоглощением.

Трубы прослужат не одно десятилетие, если дополнить их специальными устройствами, предупреждающими попадание в них воды.

По сравнению с кирпичными трубами асбестоцементные дымовые трубы обладают рядом преимуществ. Они достаточно прочные, легкие, без швов, просты в устройстве.

При этом годовая стоимость их обслуживания гораздо меньше стоимости обслуживания дымовых труб, сложенных из обычного красного кирпича. Единственными недостатками асбестоцементных труб является необходимость утепления и низкая ударопрочность.

Совет мастера

Вместо асбестоцементных труб можно использовать гончарные, или керамические, трубы. Они производятся из лучших сортов глины с последующим обжигом и глазуровкой изнутри.

Диаметр керамических труб составляет 170–220 мм, а их длина может варьироваться от 350 до 700 мм.

Печные изразцы

Печные изразцы (рис. 9) представляют собой специальный материал, предназначенный для облицовывания наружных поверхностей печей. Различают прямые (стенные) и угловые изразцы. Прямые изразцы применяются для облицовывания стен печи, а угловые непосредственно для облицовывания углов.

В зависимости от формы изразцы бывают закладными (цокольными), гладкими (лицевыми), палочными, карнизными, а также венцовыми.

Рис. 9. Виды изразцов: а — прямые; б — угловые

Лицевая сторона изразца чаще всего бывает покрыта глазурью. Если глазированное покрытие отсутствует, то такие изразцы называют терракотовыми.

Оборотная сторона изразца образует особую коробку (румпу), которая перед укладкой тщательно заполняется межигоркой, кирпичным щебнем и раствором.

Приготовление раствора

Строительный раствор (ГОСТ 5802-78) представляет собой смесь вяжущего вещества и заполнителя (песка) с водой. Такая смесь имеет главное свойство затвердевать после укладки. С помощью раствора происходит связывание воедино отдельных кирпичей, блоков, камней и т. п. Прочность такой связки зависит от качества применяемого раствора. Следует отметить, что для каждого материала необходимо использовать определенный вид раствора.

Качество строительного раствора меняется в зависимости от содержания его компонентов, которое измеряется в процентах. Компоненты бывают вяжущими (глина, цемент) и заполнителями (песок, шлак). Густота раствора может варьироваться в зависимости от количества добавленной в него при замесе воды. Состав раствора обозначается числовым соотношением вяжущих веществ (глины, извести, цемента) и заполнителя (песка, щебня и др.). Количество воды, используемой для создания смеси вяжущего вещества и заполнителя, в соотношении не указывается, так как воду в раствор добавляют в зависимости от его необходимой густоты.

По применению вяжущих компонентов все растворы можно разделить на четыре типа: цементные, известковые, гипсовые и смешанные, в состав которых входят два вяжущих компонента.

Нужно учитывать, что синтетические вяжущие компоненты, так же как и органические, не способны выдерживать длительного воздействия высоких температур, поэтому для кладки печей применяются только минеральные вяжущие материалы (глина, цемент, известь или гипс).

Растворы можно разделить на тяжелые, плотность которых в сухом состоянии составляет более 1500 кг/м3, и легкие, плотность которых не превышает 1500 кг/м3.

По назначению растворы делятся на кладочные (предназначенные непосредственно для кладки кирпича, камня и печных блоков), отделочные (для отделки печей) и специальные.

Растворы, в отличие от бетонов, можно укладывать более тонкими слоями и без использования специального механического уплотнителя. Чаще всего они наносятся на пористые основания (кирпич, подходящие природные каменные материалы), которые способны поглощать воду.

Простые растворы состоят из заполнителя и одного вида вяжущего компонента. Сложные или смешанные растворы включают в себя несколько видов вяжущих компонентов (цемента

и глины, цемента и извести) и заполнителей. Так, например, сложный цементно-известковый раствор, имеющий соотношение 1: 3: 15, состоит из одной части цемента, трех частей известкового наполнителя и пятнадцати частей песка.

В сложных растворах объем главного вяжущего компонента условно принимают за единицу. Остальные вещества обозначаются числами, которые указывают, сколько объемных частей необходимо на одну часть основного вяжущего компонента. Главный вяжущий компонент обладает более выраженными вяжущими свойствами по сравнению с остальными веществами, входящими в данный раствор. Поэтому название растворов дается согласно наименованию основного вяжущего вещества. Так, например, в составе известково-глиняного раствора присутствуют два вяжущих вещества — известь и глина.

Известь обладает более выраженными вяжущими свойствами, поэтому все другие компоненты приравнивают к ее объему.

Приготовить качественный подходящий раствор, руководствуясь только количественным соотношением вяжущих веществ и заполнителя, не всегда возможно, так как кроме подобного соотношения необходимо учитывать еще и основные свойства материалов, т. е. жирность, марку, количество примесей и т. д.

Глиняный раствор

Глиняный раствор используется для кладки печей и частей дымовых труб, расположенных под крышей здания. Прочность и долговечность кирпичной кладки во многом зависит от качества его приготовления.

Главным недостатком такого раствора считается отсутствие влагостойкости, поэтому глиняный раствор рекомендуется использовать только при возведении основного печного массива. Для устройства печной трубы или фундамента он не подходит.

Толщина шва глиняного раствора не должна составлять более 5 мм, в противном случае под действием высоких температур он может растрескаться, и в образовавшиеся пустоты будет проникать воздух, ухудшая работу печи. Такой раствор должен быть приготовлен из качественной глины и мелкого просеянного песка. Диаметр песчинок должен быть не более 1 мм. Раствор следует тщательно перемешивать.

Глиняные растворы можно разделить на жирные, нормальные и тощие.

Жирные растворы характеризуются хорошей пластичностью, но при высыхании они могут заметно растрескаться.

Тощие растворы в большинстве своем непластичные, они часто крошатся и довольно непрочные.

Если сочетание вяжущего компонента и заполнителя подобрано правильно, то нормальные растворы отличаются пластичностью, практически не растрескиваются при высыхании и дают минимальную усадку, т. е. объем таких растворов остается практически неизменным. Именно нормальные растворы рекомендуются для возведения печей.

Еще одним важным фактором для глиняного раствора является его густота. Правильно приготовленный раствор внешне всегда выглядит однородным, без ярко выраженных участков, состоящих из одного заполнителя или глины. По консистенции раствор должен напоминать сметану. Это легко проверить при кладке намоченного кирпича, когда лишний раствор будет легко выдавливаться тяжестью самого кирпича, а также при легком нажиме на него рукой.

Перед приготовлением раствора рекомендуется также проверить качество используемой глины. Сделать это можно следующим образом.

Необходимо приготовить несколько растворов, содержащих разное количество глины и песка. Для этого нужно отмерить пять одинаковых порций глины, первую из них оставить в чистом виде, во вторую порцию добавить 10 % песка, в третью порцию — 25 %, в четвертую — 75 %, а в пятую добавить песка столько же, сколько и глины. Если глина жирная, то для второй порции количество песка должно составлять 50 %, для третьей порции необходимо взять 100 % песка, для четвертой — 150 %, а для пятой — в двойном объеме от количества глины.

Каждую порцию раствора следует тщательно перемешать до получения однородной массы. После этого, порционно добавляя воду, необходимо довести массу до консистенции густого теста, которое не должно прилипать к рукам.

Из каждой порции раствора нужно слепить по несколько шариков диаметром 4–5 см и столько же пластинок толщиной 2–3 см. Шарики и пластинки следует пометить и оставить сохнуть на 10–12 дней в помещении без сквозняков, с постоянной комнатной температурой.

Когда шарики и пластинки высохнут, необходимо проверить, не растрескались ли они. Если с ними внешне все в порядке и при падении с высоты 1 м на пол они не рассыпаются, то раствор считается пригодным для строительства. Пластинки из тощего раствора будут ломкими, а шарики из такого раствора при падении могут сразу рассыпаться.

Пластинки и шарики, изготовленные из жирного раствора, растрескаются при сушке.

Для наиболее точного определения качества раствора сырые шарики можно положить между двумя дощечками и сдавливать их до тех пор, пока на шариках не появятся трещины. На шариках, сделанных из раствора небольшой пластичности, крупные трещины образуются уже при сжатии примерно на четверть их диаметра.

На шариках, изготовленных из раствора средней пластичности, мелкие трещины появляются при сжатии на треть их диаметра. Небольшие трещины на шариках, сделанных из высокопластичного раствора, могут образоваться при сжатии на половину их диаметра.

Существует еще один вариант проверки качества раствора. Вместо шариков можно сделать жгутики толщиной чуть более 1 см и длиной 15–20 см. При попытке растяжения жгутика из малопластичного раствора он практически не тянется и сразу образует неровный разрыв. Жгутик, изготовленный из раствора средней пластичности, будет вытягиваться плавно, а оборвется только тогда, когда его толщина в месте разрыва составит примерно шестую часть от первоначальной толщины. Жгутик из пластичного и высокопластичного раствора растягивается плавно, постепенно становясь тоньше, а рвется он при толщине, равной около десятой части своего диаметра.

Провести проверку глиняного раствора на пластичность также можно, свернув жгутик из раствора в кольцо вокруг деревянной палочки диаметром 5 см. Если жгутик состоит из раствора с малой пластичностью, то при таком сгибании он растрескается, и будут видны разрывы. При средней пластичности в местах сгибания появятся мелкие трещины, но сам жгутик не порвется. Если раствор обладает высокой пластичностью, то ни трещины, ни разрывы не появятся.

После нескольких подобных испытаний можно выбрать необходимое соотношение глины и песка, а после этого уже переходить непосредственно к замесу раствора в нужном для работы количестве.

Что касается самого процесса замеса раствора, то сначала необходимо просеять песок через мелкое сито с ячейками 1–1,5 мм. Затем нужно приготовить глину. Для этого ее необходимо замочить в любой подходящей по размеру емкости, после чего добавить в глину воду до консистенции жирного молока и процедить через сито. Остатки глины необходимо развести в воде и снова процедить. Далее следует отмерить нужное количество песка и разведенной глины и тщательно перемешать до получения однородной смеси. Необходимо следить за тем, чтобы в готовом растворе не образовывались сгустки и не было примеси крупных частиц.

Срок хранения правильно приготовленных глиняных растворов не ограничен. Если с течением времени они засохнут, то их следует просто развести водой.

Совет мастера

Перед тем как приступать непосредственно к кладке, кирпич необходимо вымочить в воде в течение суток. Печная кладка на основе вымоченного кирпича и правильно приготовленного глиняного раствора простоит не одно десятилетие.

Если требуется возвести печную конструкцию из шамотного или огнеупорного кирпича, то раствор рекомендуется приготовить из огнеупорной глины и шамота в соотношении 1: 1.

Цементный раствор

Цементные строительные растворы являются наиболее прочными, они способны затвердевать как на воздухе, так и при повышенной влажности и даже в воде. Начало схватывания цементных растворов начинается примерно через 30 минут, а окончательное затвердевание происходит через 10–12 часов.

Благодаря высокой прочности и влагостойкости они используются для устройства печных труб и кладки фундамента, так как именно эти элементы печи чаще всего располагаются в условиях повышенной влажности или в зоне ее сильных перепадов.

В качестве заполнителя в цементных растворах в основном используют песок. При этом пропорция соотношения цемента к песку может варьироваться от 1: 1 до 1: 6. Для того чтобы цементный раствор сохранял свою прочность и влагостойкость, лучше всего использовать его в течение часа после замеса.

При кладке фундамента на влажном грунте и возведении частей трубы, выходящих за уровень крыши, рекомендуется применять смешанные цементные растворы. Они чаще всего состоят из двух вяжущих элементов и заполнителя. Примером такого раствора может быть смесь цемента, известкового теста и песка. При застывании подобный раствор обладает высокой прочностью и влагостойкостью. Для его приготовления понадобится 1 часть цемента, 2 части известкового теста и от 6 до 12 частей песка.

Нередко при возведении печей требуются и более прочные растворы. Так, для создания монолитных очагов открытого огня желательно использовать жаростойкие бетонные смеси. Для их приготовления понадобится 1 часть цемента марки 400–600, 2 части щебня из красного кирпича, 2 части кварцевого песка и 0,3 части шамотного песка.

Если в ходе возведения печи происходят изменения ее конструкции, например, когда она не вписывается в заданный промежуток, то приходится самостоятельно изготавливать несколько строительных блоков. В таких случаях рекомендуется использовать огнеупорную смесь. Для ее создания понадобится 1 часть цемента марки 400600, 2 части щебня, 2 части обычного песка и 0,3 части шамотного песка.

Когда раствор будет готов, его необходимо залить в специальную форму — опалубку, которая представляет собой деревянный ящик заданной формы с разборными стенками и без крышки.

В опалубке блоки следует выдерживать в течение месяца. При этом нужно постоянно поддерживать высокую влажность, накрыв блоки полиэтиленовой пленкой и ежедневно смачивая водой в течение первой недели.

Известковый раствор

Как и цементные, известковые растворы отличаются высокой прочностью и хорошей влагостойкостью. Они используются в основном для устройства фундаментов и печных труб, располагающихся над уровнем кровли. В составе таких растворов в разных пропорциях содержатся известковое тесто, песок и вода.

Качество известкового раствора в большей степени зависит от того, насколько правильно было осуществлено гашение извести. Комовая известь должна быть залита водой в специальном ящике. Выдерживать ее необходимо до полного гашения, периодически добавляя воду. После окончания кипения извести ее нужно перелить в другую емкость.

Наиболее подходящим местом для хранения извести является специальная земляная яма, обшитая досками. После помещения в такую яму известь следует засыпать полуметровым слоем земли. В таком состоянии она может сохранять свои свойства в течение нескольких лет. Чем дольше она хранится, тем лучше, так как после гашения известь для улучшения ее качеств рекомендуется выдержать не менее месяца.

Для приготовления известкового раствора известковое тесто необходимо процедить через сито, смешать с заранее просеянным через мелкую сетку песком, затем добавить немного воды, не переставая перемешивать смесь. Таким образом раствор следует довести до необходимой густоты.

Для 1 части известкового теста понадобятся 2–3 части песка. Свежеприготовленные известковые растворы, в отличие от цементных растворов, сохраняют свои свойства в течение нескольких суток. Для большей прочности в раствор рекомендуется добавлять цемент, а для уменьшения времени застывания (например, при оштукатуривании) лучше всего добавить гипс.

Известковый раствор различают и по степени жирности. Чтобы правильно ее определить, уже готовый раствор необходимо перемешивать деревянной лопаткой в течение нескольких минут, затем посмотреть на степень его прилипания. Тощий раствор не прилипает к лопатке, жирный раствор покрывает ее поверхность толстым слоем, а нормальный ложится тонким слоем или останется на ней местами.

Известковый раствор нормальной жирности является идеальным вариантом для кладки. Для того чтобы изменить степень жирности раствора, рекомендуется добавить в него недостающие компоненты. Так, например, для увеличения жирности тощего раствора необходимо добавить известковое тесто, а для снижения жирности в качестве добавки используется песок.

Печи для бани

Основные конструкции печей-каменок