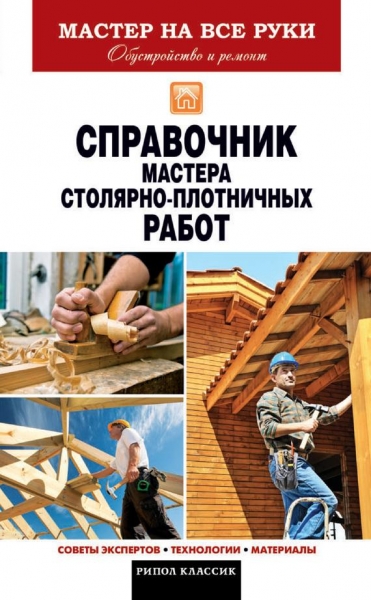

Галина Алексеевна Серикова Справочник мастера столярно-плотничных работ

Предисловие

Древесина представляет собой древнейший строительный и отделочный материал. Из нее можно изготовить и легкую красивую посуду, и построить дом. Это привело к тому, что постепенно сформировались и развились близкие, однако не идентичные ремесла – столярное и плотничное. В обоих случаях дело связано с обработкой древесины. Но если плотник может срубить дом, баню, возвести крышу, настелить пол, выполнить потолок, установить и разобрать строительные леса, сделать опалубку, то работа столяра более тонкая – изготовление мебели, отделка дома, изготовление и монтаж дверных и оконных блоков. Да и инструмент они используют разный. Для плотника это топор, пила, разнообразный электроинструмент, призванный облегчить обработку древесины. Столяр же редко берет в руки большой молоток и гвозди, чаще он манипулирует стамеской, долотом и др.

Отличие столярных работ от плотничных состоит и в более тщательной и тонкой отделке, абсолютной точности соединения деталей и элементов.

В наше время в дело идет не только цельная древесина, находят применение и отходы деревообрабатывающей промышленности, из которых производят ДСВ, ДВП, фанеру и другой необходимый материал. Пиломатериалы идут на изготовление внутренних стен и перегородок, окон и дверей, обрешетки, лестниц и перил. Чтобы ориентироваться в огромном количестве того, что предлагает современный строительный рынок, нужны знания, которыми мы поделимся на страницах этой книги. Разумеется, охватить всю информацию, подробно остановиться на каждом вопросе – это дело не одной книги. Тем не менее мы поможем заложить некую основу, которую каждый, кто заинтересуется плотничным или столярным ремеслом, сможет развивать и совершенствовать в дальнейшем.

Глава 1 Свойства древесины

ОБЩАЯ ХАРАКТЕРИСТИКА ДРЕВЕСИНЫ

Древесина как материал для различных конструкций относится к самым распространенным в строительстве, даже несмотря на то, что постоянно создаются, производятся и внедряются новые, более совершенные, часто лишенные ее недостатков материалы. Поскольку древесина имеет растительное происхождение, то им и обусловлены ее химические характеристики. В состав древесины входят органические вещества:

1) углерод – 49,5 %;

2) кислород – 44,2 %;

3) водород – 6,3 %.

Химические элементы, из которых состоит древесина, образуют целлюлозу, гемицеллюлозу, лигнин, эфирные масла, смолы, а также дубильные и красящие вещества.

Древесина обладает рядом как положительных, так и отрицательных качеств, которые представлены в табл.1.

Таблица 1

Достоинства и недостатки древесины как строительного материала

Таблица наглядно показывает, что достоинства древесины явно преобладают над ее недостатками, чем в конечном итоге и объясняется широкое применение данного материала в строительной индустрии. Кроме того, уровень современных технологий таков, что специальная обработка может существенно нивелировать отрицательные качества древесины. В этом не последнюю роль играет подбор пород деревьев, а также возможность производства древесных материалов из щепы и стружки.

Но, прежде чем использовать в строительных целях тот или иной сорт древесины, следует учесть, насколько ее строение и физико-механические свойства соответствуют конкретной области применения.

Древесина имеет достаточно сложное строение и состоит из элементарных клеток, образующих прочное соединение и различающихся размерами и формой.

СТРОЕНИЕ ДЕРЕВА

Основной материал столяра и плотника – древесина, которая, в зависимости от того, от какой породы дерева она была получена, может иметь различные характеристики. Дерево состоит из кроны, ствола (видимые части) и корней (невидимаячасть), за которыми закреплены определенные функции.

Крону образуют ветви и листья (у хвойных – хвоя). В последних из углекислоты, которую они поглощают из воздуха, и поступающей от корней воды формируются органические вещества, обеспечивающие вегетацию этого растения.

Функции ствола состоят в том, что он осуществляет восходящий ток, при котором минеральные вещества, растворенные в воде, поднимаются от корней к кроне, и нисходящий ток, при котором органические вещества от листьев движутся вниз, а также поддерживает крону. Кроме того, он дает 50–90 % древесины, имеющей промышленное значение. При этом у ствола различают вершину (верхнюю часть) и комель (нижнюю часть). В процессе роста и развития на нем нарастают конусообразные слои древесины, причем каждый последующий из них имеет большую высоту и диаметр основания.

Корень – это своеобразное хранилище питательных веществ. Благодаря ему дерево удерживается в вертикальном положении.

В соответствии с тем, как распилен ствол, выделяют следующие плоскости (рис. 1):

1) торцовую (поперечную), при которой разрез перпендикулярен к оси ствола;

2) радиальную, при которой разрез проходит через сердцевину ствола;

3) тангенциальную, при которой разрез не совпадает с сердцевиной и находится на некотором расстоянии от нее.

Свойства и вид древесины зависят от характера выполненного распила.

Торцовый разрез (рис. 2) позволяет различить сердцевину, кору и годичные кольца древесины.

Узкая центральная часть ствола – это сердцевина, представляющая собой рыхлую ткань, которая на поперечном разрезе кажется небольшим (2–5 мм) пятнышком темного цвета, а на радиальном разрезе она выглядит как прямая или извилистая узкая полоска.

Снаружи дерево покрыто корой, которая представлена наружным (пробкой, коркой) и внутренним (лубом) слоями. Благодаря последнему органические вещества перемещаются по стволу от листьев к корню.

Рис. 1. Основные плоскости ствола дерева: 1 – торцовая; 2 – радиальная; 3 – тангенциальная

Рис. 2. Торцовый разрез ствола дерева: 1 – сердцевина; 2 – сердцевинные лучи; 3 – ядро; 4 – пробка; 5 – луб; 6 – заболонь; 7 – камбий; 8 – годичные кольца

Кора защищает дерево от механических повреждений, насекомых, температурных колебаний и вредного воздействия окружающей среды. Различные породы деревьев имеют кору разного вида и цвета. Если у молодых деревьев она гладкая, то со временем на ней образуются трещины. У разных пород деревьев кора может быть чешуйчатой (сосна), волокнистой (можжевельник), бородавчатой (бересклет). Кроме того, она различается по цвету и может быть белой (береза), темно-бурой (ель), темно-серой (дуб) и др.

Между корой и древесиной находится камбий, представляющий собой слой живых клеток, благодаря которым происходит нарастание слоев древесины.

В зависимости от породы древесина может быть полностью окрашена одним цветом, как, например, у березы и ольхи, либо иметь темноокрашенную центральную часть (у лиственницы, дуба и др.). Последняя и называется ядром, а более светлая окружающая древесина – заболонью.

Центральная часть ствола различается и по содержанию влаги. Древесина с меньшей влажностью называется спелой, а сами породы – спелодревесными.

По наличию и отсутствию ядра породы древесины бывают ядровыми и безъядровыми, то есть заболонными (они не различаются ни по цвету, ни по содержанию влаги).

К ядровым относятся некоторые хвойные (сосна, лиственница) и лиственные (тополь, дуб, ясень) породы. Заболонными являются клен, береза, граб и др., спелодревесными – ель, пихта (хвойные), бук, осина (лиственные). Среди безъядровых пород (береза, осина и др.) встречаются такие, у которых явно выделяется более темная центральная часть. В этом случае говорят о ложном ядре.

В состав клеток дерева входят смолы, вода, камедь. Из клеток образованы сосуды, сердцевинные лучи и сама древесная масса.

Ядро возникает вследствие различных причин, в частности в результате отмирания древесины, закупорки водопроводящих путей, отложения смолы, дубильных и красящих веществ и т. д., причем у молодых деревьев (независимо от породы) оно отсутствует. Ядро образуется как на 3-й год, например у тиса или белой акации, так и через 30–35 лет, как у сосны. От этого признака зависит и ширина заболони: у первых она узкая, а у вторых – широкая. Порода дерева определяет и то, каким будет переход от заболони к ядру. Он может быть четким и резким (у лиственницы) или плавным, постепенным (у кедра).

Текстура древесины – это рисунок, в который складываются годичные кольца дерева, расположенные вокруг сердцевины. В зависимости от разреза они имеют разный вид (рис. 3).

На поперечном разрезе они выглядят как концентрические круги, на радиальном – как продольные полосы, а на тангенциальном – как извилистые линии. Годичные кольца нарастают по направлению к периферии, то есть к наружным слоям, поэтому понятно, что самым молодым будет наружный слой. По их количеству можно определить возраст дерева, причем проверять это нужно обязательно на комле, а не на вершине. Ширина годичных колец зависит от ряда причин, в частности от породы дерева, условий местности, где оно произрастает, и положения на стволе. Различаются быстрорастущие породы с широкими годичными кольцами (тополь) и медленнорастущие с узкими годичными кольцами (тис).

Рис. 3. Рисунок годичных колец на разрезах: а – торцовом; б – радиальном; в – тангенциальном

Поскольку ствол по своей форме приближается к цилиндру, у его основания годичные кольца более узкие, а вверху – более широкие, ведь дерево растет как в ширину, так и в высоту. На их ширину даже у одноименных пород влияют условия произрастания. Например, узкие кольца могут свидетельствовать о нехватке питательных веществ, морозных или засушливых годах и пр. Даже степень освещенности имеет значение, поэтому на стороне, которая освещена в большей степени, годичные кольца могут быть более широкими.

Годичные кольца различаются и по форме. У некоторых деревьев (можжевельника, тиса и др.) они могут быть слегка волнистыми, что только усиливает декоративность их текстуры.

И последнее, что касается годичных колец: они состоят из двух частей – ранней (направленной к сердцевине, более светлой и мягкой) и поздней (направленной кнаружи, темной и твердой) древесины. Они различаются и по времени образования. Ранняя древесина закладывается в начале лета (по ней по стволу перемещается вода), а поздняя – ближе к концу этого времени года (от нее зависят плотность и механические качества материала).

У всех без исключения пород деревьев имеются сердцевинные лучи (рис. 4), но не всегда они видны на торцовом разрезе.

Это блестящие, идущие от сердцевины линии, основная функция которых заключается в том, чтобы горизонтально перемещать влагу, воздух и питательные вещества, а также создавать их запасы. Их количество определяется породой дерева, например у лиственных этот показатель в 2–3 раза больше, чем у хвойных.

Рис. 4. Сердцевинные лучи на разрезах: а – торцовом; б – тангенциальном; в – радиальном

Сердцевинные лучи бывают очень узкими, настолько, что они даже не видны невооруженным глазом (у осины, березы, всех хвойных), узкими, различимыми с трудом (у липы, вяза), и широкими, которые невозможно не заметить (у бука). Последние также делятся на настоящие широкие (у дуба) и ложноширокие (у ольхи, орешника), поскольку представляют собой сближенные пучки узких лучей.

На радиальном разрезе сердцевинные лучи напоминают светлые блестящие полоски, идущие поперек волокон. Они заметны еще и благодаря тому, что могут отличаться по цвету от окружающей древесины и быть более светлыми или темными. Сердцевинные лучи на радиальном разрезе складываются в оригинальный узор, на который прежде всего и обращают внимание при выборе материала. На тангенциальном разрезе они выглядят как темные штрихи с острыми кончиками либо как чечевицеобразные полоски, ориентированные вдоль волокон, а их ширина составляет 0,015–0,6 мм.

Иногда на торцовом разрезе у некоторых пород встречаются рассеянные пятнышки бурого или коричневого цвета, сконцентрированные вдоль границы годичных слоев. Они называются сердцевинными повторениями и являются результатом повреждения камбия насекомыми или низкой температурой.

Древесина представляет собой природный полимер из клеток-волокон, для которых характерны трубчатая форма и размещение вдоль ствола.

На торцовом разрезе лиственных пород можно заметить отверстия. Это сечения сосудов разной величины, образующих сеть (их объем может составлять от 7 до 43 %), по которой вода доставляется к определенным участкам древесины. Они бывают крупными и мелкими. Первые хорошо видны, а вторые почти незаметны. Обычно крупные сосуды пронизывают раннюю древесину лиственных пород, а на торцовом разрезе выглядят как сплошное кольцо. В связи с этим такие породы называются кольцесосудистыми (ясень, вяз, каштан и др.). У них в поздней древесине мелкие сосуды скомпонованы в виде групп, хорошо видимых благодаря более светлой окраске. На радиальном разрезе они могут казаться языками пламени (у дуба), а на тангенциальном выглядеть как сплошные или прерывающиеся линии, направленные вдоль годичных слоев (у ильма, карагача), или быть рассеянными в виде светлых точек, черточек (у ясеня).

Сосуды могут быть равномерно разбросанными по ширине годичного слоя. Породы, у которых это наблюдается, называются рассеянно-сосудистыми (ольха, тополь, платан, орех и др.). Подробно это видно на рис. 5.

У хвойных пород, в отличие от лиственных, древесина пронизана смоляными ходами (их объем составляет 0,2–0,7 %). Они бывают горизонтальными (проходящими по сердцевинным лучам) или вертикальными (в виде тонких, узких каналов). На торцовом разрезе вертикальные смоляные ходы похожи на светлые точки в поздней древесине, а на продольных разрезах они выглядят штрихами темного цвета, ориентированными вдоль оси ствола. У различных пород деревьев их количество и размер различны. Например, у сосны они крупные и многочисленные, в отличие от лиственницы, древесина которой имеет мелкие и немногочисленные смоляные ходы.

Рис. 5. Разновидности группирования сосудов: а – у кольцесосудистых пород: 1 – радиальная группировка; 2 – тангенциальная группировка; 3 – рассеянная группировка; б – у рассеянно-сосудистых пород

Показателями макроструктуры являются:

1) ширина годичных колец. Зависит от количества слоев на 1 см отрезка, выделенного на торцовом срезе в радиальном направлении. Этот параметр влияет на качество и свойства древесины. У хвойных пород они значительно улучшаются, если на 1 см приходится не менее 3 и не более 25 слоев. А у лиственных кольцесосудистых пород по мере увеличения ширины годичных колец возрастают плотность, прочность и твердость. Однако у рассеянно-сосудистых пород такая закономерность не прослеживается;

2) содержание поздней древесины. Измеряется в процентах. Чем оно выше, тем плотнее материал, тем лучше его механические характеристики;

3) степень равнослойности. Является важной характеристикой резонансной способности древесины и устанавливается путем сравнения количества годичных колец, имеющихся на двух участках длиной 1 см, расположенных рядом;

4) величина структурных неровностей. Может быть более или менее значительной. Обработка древесины режущими инструментами приводит к появлению на ее поверхности неровностей вследствие перерезания сосудов. У отдельных пород (дуба, ореха, ясеня) это очень заметно. Поскольку такая древесина применяется для отделки, неровности необходимо минимизировать. Для этого можно прибегнуть к порозаполнению с помощью различных составов.

Такова макроструктура древесины.

ФИЗИЧЕСКИЕ СВОЙСТВА ДРЕВЕСИНЫ

На микроуровне строение древесины является не менее интересным. Кроме того, оно определяет свойства хвойной и лиственной древесины. Например, у первых волокна прямолинейные (это связано со строением клеточных оболочек), следовательно, показатели прочности у них более высокие, а у последних они слегка извилистые, что обусловливает высокие показатели ударной вязкости, прочность при раскалывании, осуществляемом вдоль волокон, и т. п. Остановимся более подробно на физических свойствах древесины, которые поддаются осмотру, измерению и пр. К ним относятся следующие параметры:

1) внешний вид;

2) запах;

3) влажность;

4) плотность;

5) электро-, звуко– и теплопроводность.

Внешний вид древесины складывается из таких

ее характеристик, как цвет, блеск, текстура и макроструктура (о ней уже говорилось ранее). Определенный цвет древесине придают дубильные и смолистые вещества и пигменты, которыми заполнены клетки. Он колеблется в широких пределах – от белого (у ели, липы) до черного (у черного дерева) со всеми промежуточными оттенками. Деревья, растущие на юге, отличаются более яркой и насыщенной окраской древесины, чем у тех, которые встречаются в северной и умеренной зонах. В границах одного климатического коридора одни и те же древесные породы окрашены одинаково, поэтому о цвете можно говорить как о дополнительном признаке, помогающем их идентифицировать.

В некоторых случаях цвет древесины не является постоянным и может меняться под воздействием света и воздуха. Например, только что срубленная ольха имеет светло-розовый цвет, но вскоре темнеет и становится желтовато-красной, а дуб после продолжительного нахождения в воде меняет цвет на коричневый или даже черный.

Качественные характеристики древесины, которые проявляются при испытаниях, не связанных с изменением химического состава, называются физическими свойствами.

Под влиянием микроорганизмов, например грибов, цвет также может варьироваться. Зависит это и от возраста дерева: у молодых цвет более светлый, чем у старых. Тем не менее ряд пород (каштан, самшит, груша и др.) характеризуется устойчивым цветом.

Данный параметр имеет особое значение, например, при изготовлении мебели, так как предмет, выполненный из древесины с богатой палитрой оттенков, сродни произведению искусства.

Цвет древесины при необходимости можно улучшить, подвергнув ее соответствующей обработке, например протравливанию, пропариванию или окрашиванию.

Помимо цвета, внешний вид изделий из дерева определяет блеск, представляющий собой способность древесины направленно отражать поток света. Он зависит от плотности, количества, размера и расположения сердцевинных лучей. Именно они придают блеск поверхности на радиальном разрезе. По этому признаку древесина далеко не однородна. Необычный блеск свойствен дубу, платану, белой акации, клену, а для липы, осины, тополя и других подобных пород характерна матовость.

Древесина приобретает красивый внешний вид благодаря блеску, который можно интенсифицировать путем полирования, лакирования, вощения или с помощью прозрачной пленки из искусственных смол.

Узор, который возникает на разрезах древесины, называется текстурой. Ее образ уют перерезанные волокна, годичные кольца, сосуды и сердцевинные лучи, поэтому она зависит от ширины годичных колец, наличия мелких или крупных сосудов, узких или широких сердцевинных лучей, а также от контрастности окраски ранней и поздней древесины и направления волокон (запутанного или волнистого). Хвойные породы отличаются необычной текстурой на тангенциальном разрезе благодаря разнице в окраске ранней и поздней древесины. Лиственные породы особенно хороши на радиальном и тангенциальном разрезах, поскольку на них наиболее ярко проявляются годичные кольца и широкие сердцевинные лучи. Наличие неправильно расположенных волокон придает древесине особую красоту.

Текстура хвойных и мягких лиственных пород довольно незатейливая и не слишком разнообразная в отличие от твердых лиственных пород, которые всегда являются не просто интересными по своей текстуре, но и изысканными.

Применение различных прозрачных лаков помогает подчеркнуть текстуру древесины. Ее ценность (а следовательно, и мебели из нее) определяется именно текстурой материала.

Запах – еще одно важное свойство древесины. Он зависит от тех веществ, которые входят в ее состав, в частности от наличия смол, эфирных масел, дубильных веществ и пр. По типичному запаху можно установить некоторые породы. Для хвойных характерен скипидарный запах, а для дуба – дубильных веществ, палисандру свойствен аромат ванили, приятный запах источает и можжевельник. Кроме того, свежая древесина пахнет сильнее, чем высушенная, а ядро ароматнее заболони.

Следующий важный параметр древесины – ее влажность. Под данным термином понимают отношение массы влаги, находящейся в данном объеме древесины, к массе абсолютно сухой древесины, выраженное в процентах. Для определения влажности древесины разработан ГОСТ 16588-79.

В зависимости от того, пропитывает ли влага клеточные оболочки или заполняет полости клеток и межклеточное пространство, она бывает связанной, или гигроскопической (в первом случае), либо свободной, или капиллярной (во втором случае). При сушке древесины сначала испаряется капиллярная влага, а потом гигроскопическая. Если древесина впитывает влагу из воздуха, то в первую очередь ею насыщаются клеточные оболочки, а клеточные полости и межклеточные пространства могут пропитываться только в случае вымачивания, пропаривания и пр.

Гигроскопическая и капиллярная влага определяют общую влажность древесины. Чем больше в последней пустот, которые могут заполняться водой, тем выше в ней предельное количество гигроскопической влаги.

Состояние древесины, при котором клеточные оболочки содержат максимальное количество связанной влаги, а в полостях клеток находится только воздух, называется пределом гигроскопичности. Соответствующая ему влажность при температуре 20 °C составляет 30 % и никак не определяется породой древесины.

На практике древесина различается степенью влажности и бывает:

1) абсолютно сухой при влажности 0 % (достижимо только в условиях лаборатории при температуре 103 ± 2 °C);

2) комнатно-сухой – 8 – 15 % (при длительной выдержке в отапливаемом помещении);

3) воздушно-сухой – 16–20 % (при выдержке на открытом воздухе);

4) полусухой – 21–23 %;

5) сырой – более 23 %;

6) свежесрубленной – 40–75 % (влажность вегетирующего дерева);

7) мокрой – более 75 % (при выдержке в течение длительного времени в воде).

Для определения физико-механических параметров древесины ее кондиционируют, т. е. доводят до нормализованной влажности – 12 %.

Влажность – физическое качество древесины, которое определяется количеством находящейся в ней влаги. Процентное соотношение массы воды к массе сухой древесины называется относительной влажностью.

Если древесина продолжительное время находится в условиях постоянной относительной влажности, то она приобретает определенную влажность, которая называется равновесной. При изменении условий в ту или иную сторону (при повышении или понижении влажности) наблюдается набухание или усушка древесины. Усушку вызывает удаление из древесины связанной воды, что обусловливает уменьшение ее линейных размеров и объема, в отличие от удаления свободной воды, которое не приводит к усушке. Величина усушки древесины прямо пропорциональна степени уменьшения ее влажности.

Содержание влаги зависит от времени года, части ствола и его радиуса. Например, у заболони растущей сосны этот параметр в 3 раза больше, чем у ядра, чего нельзя сказать о лиственных породах, у которых влага более равномерно распределена по стволу.

По мере высыхания уменьшаются линейные размеры и объем древесины. Этот процесс и называется усушкой. Она начинается тогда, когда гигроскопичная влага полностью испарилась и наступила очередь капиллярной влаги. После удаления последней усушка считается полной. В различных направлениях она происходит неравномерно ив тангенциальном составляет 6 – 10 %, в радиальном – 3–5 %, вдоль волокон – 0,1–0,3 %. Сокращение объема древесины в результате испарения капиллярной влаги называется объемной усушкой.

Полная объемная усушка варьируется в пределах 11–17 %. Усушка, понижающая влажность древесины на 1 %, называется коэффициентом усушки и неодинакова у разных пород древесины. Наиболее высокий коэффициент усушки характерен для дуба, бука, граба, клена и составляет до 11 %. Умеренное усыхание присуще сосне, осине, тополю – до 3–5 %. Менее всего подвержены усыханию ель и лиственница – до 2 %. Величина усушки определяется как породой дерева, так и природно-климатическими условиями, в которых оно растет. Усушка должна учитываться при распиловке бревен, сушке пиломатериалов и т. п.

По величине коэффициента усушки отечественные древесные породы делятся на несколько групп (табл. 2).

Таблица 2

Классификация древесных пород в зависимости от коэффициента объемной усушки

С сушкой древесины связаны следующие понятия:

1) внутренние напряжения. Их возникновение не связано с какими-либо внешними силами. Основная причина появления напряжений – неравномерное распределение влаги в процессе сушки древесины, которая наступает после того, как влажность поверхностных слоев переходит предел гигроскопичности. При этом вследствие сопротивления внутренние слои (как более влажные) могут усохнуть не полностью, что приводит к возникновению напряжений, которые растягивают древесину в поверхностных слоях и сжимают ее во внутренних;

2) растрескивание. После достижения растягивающими напряжениями предела прочности древесина покроется трещинами – поверхностными в начале сутки и внутренними в конце (рис. 6). Последние присутствуют в высушенном материале и становятся причиной деформации деталей при механической обработке;

Рис. 6. Разновидности растрескивания древесины: а – наружные трещины на бревне; б – наружные трещины на бруске; в – внутренние трещины

3) коробление (рис. 7). Это изменение поперечного сечения доски, которое бывает:

а) поперечным. При этом изменяется форма сечения доски в результате разницы в усушке по радиальному и тангенциальному направлениям. Размеры сердцевинной доски уменьшаются к кромкам, а доска, внешняя часть которой направлена тангенциально, подвержена большему усыханию, чем доска, внутренняя часть которой ориентирована радиально. Коробление увеличивается по мере приближения к сердцевине;

Рис. 7. Разновидности коробления: а, б – поперечное коробление брусков; в – поперечное коробление досок; г – продольное коробление; д – крыловатость

б) продольным, то есть по длине. При этом доска может изменяться дугообразно (типично для ядровых пород, у которых усушка ядра и заболони различна) или даже принять винтообразную форму (это называется крыловатостью и характерно для пиломатериалов с тангенциальным направлением волокон).

Характер внутренних напряжений различен: в поверхностных слоях возникают растягивающие напряжения, а в более глубоких, внутренних слоях – сжимающие.

В случае неправильного хранения материалов (при высокой влажности) их линейные размеры и объем могут увеличиваться, то есть возникает процесс, обратный усушке. Он называется разбуханием. Это наблюдается при возрастании влажности до предела гигроскопичности. Увеличение количества капиллярной влаги не сопровождается разбуханием. Данный процесс достигает максимального значения в тангенциальном направлении и минимального – вдоль направления волокон.

Усушка и разбухание относятся к негативным качествам древесины. При изготовлении мебели необходимо избегать их. Однако можно привести примеры, когда разбухание играет положительную роль. В частности, благодаря ему увеличивается плотность соединений у различных деревянных изделий (в бочках, лодках и пр.).

Способность древесины впитывать влагу из воздуха называется влагопоглощением. Это ее свойство не зависит от породы и является отрицательным качеством, поскольку сильное увлажнение, возникающее в условиях повышенной влажности, ухудшает физико-механические свойства древесины, ее биостойкость и пр.

Способность древесины впитывать влагу при непосредственном контакте с жидкостью называется водопоглощением. В наибольшей степени этому подвержены древесные породы, отличающиеся меньшей плотностью, поскольку они имеют большее количество полостей. Следовательно, чем меньше полостей, то есть чем выше плотность древесины, тем ниже водопоглощение. Ядро, будучи более плотным, поглощает меньше свободной влаги, чем заболонь.

Плотность является не менее важным качеством древесины: чем больше в ней пустот, тем менее плотной она будет. Данный параметр зависит от влажности материала. Ее увеличение приводит к возрастанию плотности. Например, у бука при 12 %-ной влажности она равна 670 кг/м3, а при 25 %-ной – 710 кг/м3. Для сравнения плотности разных пород принято устанавливать их физико-механические характеристики при влажности 12 %.

Между плотностью и прочностью существует прямо пропорциональная зависимость: чем тяжелее древесина, тем она прочнее. Максимальную плотность имеет древесина таких пород, как самшит (960 кг/м3) и саксаул (1040 кг/м3), а минимальную – пихта сибирская (375 кг/м3).

В зависимости от плотности древесины выделяют три группы, представленные в табл. 3.

Плотность древесины лиственных кольцесосудистых пород различна. Например, ранняя древесина более пористая и менее плотная, чем поздняя, сложнее лакируется и полируется, но прекрасно гнется. У рассеянно-сосудистых лиственных и хвойных пород она отличается высокой плотностью, поэтому хорошо поддается различной обработке, в том числе полированию и лакированию.

Таблица 3

Классификация древесины по плотности при 12 %-ной влажности

Плотность древесины зависит от совокупности веществ, образующих оболочку клеток. Поскольку клетки разных пород древесины похожи по своему строению, то ее плотность варьируется в пределах 1430–1560 кг/м3.

Относительно теплопроводности данного материала можно сказать следующее: поскольку полости сухой древесины заполнены воздухом, который является плохим проводником тепла, то и ее теплопроводность невелика – 0,1–0,35 ккал/(м × °С × ч). При увеличении влажности этот параметр возрастает. Кроме того, он зависит и от направления роста волокон (вдоль них он в 2 раза больше, чем поперек) и породы древесины.

Теплоемкость – это способность древесины накапливать тепло. Показателем теплоемкости является удельная теплоемкость. Это количество теплоты, требующееся для нагревания 1 кг древесины на 1 °C. Теплоемкость едина для любой древесины независимо от породы и возрастает при увеличении влажности.

Тепловым расширением называется способность древесины увеличивать линейные размеры и объем при повышении температуры. Коэффициент теплового расширения у древесины по сравнению с таким же показателем у металла, стекла или бетона в 3–10 раз меньше.

Звукопроводность древесины определяется скоростью распространения в ней звука. Она выше вдоль волокон, меньше в радиальном направлении, а самая низкая – в тангенциальном.

Если сравнить звукопроводность древесины вдоль и поперек волокон со звукопроводностью воздуха, то в первом случае она в 16 раз выше, а во втором – в 3–4 раза. Иными словами, если при изготовлении мебели звукопроводность древесины не имеет никакого значения, то при использовании данного материала в строительстве ее роль отрицательная, а в производстве музыкальных инструментов – положительная.

Сопротивление прохождению электрического тока называется электропроводностью. У сухой древесины этот параметр довольно незначителен, поэтому она может выступать в роли изолятора. Электропроводность древесины напрямую связана с породой дерева, температурой (ее повышение приводит к уменьшению сопротивления), влажностью (при возрастании влажности до 30 % сопротивление значительно уменьшается) и направлением роста волокон (сопротивление вдоль них меньше в несколько раз, чем поперек).

МЕХАНИЧЕСКИЕ СВОЙСТВА ДРЕВЕСИНЫ

Механические качества древесины определяют ее способность противостоять воздействию внешних нагрузок, которые подразделяются на:

1) статические, возрастающие постепенно, плавно;

2) динамические (ударные), воздействующие резко, мгновенно и максимально;

3) вибрационные, сопровождающиеся изменением величины и направления;

4) долговременные, характеризующиеся продолжительностью.

Под влиянием нагрузок в материале нарушаются связи между его отдельными элементами, искажается форма, но при этом в нем возникает внутреннее сопротивление. Если в результате изменяются форма и размер древесины, говорят о ее деформации, которая может быть упругой (исчезает после прекращения воздействия) и остаточной (сохраняется после исчезновения нагрузки).

К механическим свойствам древесины относятся:

1) прочность;

2) твердость;

3) деформативность;

4) ударная вязкость.

Способность древесины противостоять нагрузкам и сопротивляться разрушению называется прочностью. Она зависит от породы дерева, влажности, плотности, наличия или отсутствия пороков, а также от направления и продолжительности воздействия нагрузки.

Воздействие сил направлено на:

1) растяжение. Средняя величина предела прочности на растяжение вдоль волокон независимо от породы составляет 1300 кгс/см2, а поперек волокон – 65 кгс/см2;

2) сжатие. Оно может быть направлено как вдоль, так и поперек волокон. В первом случае прочность равна 500 кгс/см2, а во втором она ниже примерно в 8 раз. Древесина тестируется на сжатие в радиальном и тангенциальном направлениях. У лиственных пород прочность при радиальном сжатии в 1,5 раза выше, чем при тангенциальном, а у хвойных пород – наоборот;

3) изгиб. Поверхностные слои при таком воздействии подвержены напряжению сжатия, а внутренние – напряжению растяжения вдоль волокон. Между ними имеется нейтральная плоскость, не испытывающая никаких напряжений. Предел прочности определяется породой древесины и ее влажностью. Средние показатели (независимо от породы) составляют 1000 кгс/см2;

4) скалывание. В данном случае под воздействием внешних нагрузок возникают сдвиги одних частей относительно других, при этом выделяют:

а) скалывание вдоль волокон, при котором предел прочности составляет 20 % от прочности при сжатии вдоль волокон. У лиственных пород с широкими сердцевинными лучами в тангенциальном направлении оно на 10–30 % выше, чем в радиальном;

б) скалывание поперек волокон, при котором предел прочности в 2 раза меньше, чем при скалывании вдоль направления роста волокон;

в) перерезание поперек волокон, при котором прочность древесины в 4 раза превосходит прочность при скалывании вдоль волокон.

Па практике установлено, что твердость торцовой поверхности выше твердости боковой поверхности, причем неодинаково у лиственных и хвойных пород.

Способность древесины противостоять проникновению внутрь твердых тел называется твердостью. Этот параметр неодинаков у разных пород и определяется в различных направлениях. У лиственных пород твердость торцовой плоскости выше радиальной и тангенциальной на 30 %, а у хвойных – на 40 %. Величина твердости древесины во многом определяется влажностью материала. Отклонение последней на 1 % приводит к изменению твердости торцовой поверхности на 3 %, а тангенциальной и радиальной – на 2 %.

На основании торцовой твердости все породы подразделяются на несколько групп (табл. 4).

Признак твердости древесины важен при выборе способа ее обработки режущими инструментами.

Свойство древесины изменять размеры и форму называется деформативностью. Если воздействие не отличается продолжительностью, то данный материал проявляет себя как упругое тело. На основании сопротивления деформации говорят о жесткости древесины.

Таблица 4

Классификация пород по признаку торцовой твердости при 12 %-ной влажности

Способность поглощать работу при ударе без разрушения называется ударной вязкостью. Для разрушения хрупкой древесины затрачивается меньшая величина работы в отличие от вязкой, для излома которой требуется большая работа. У лиственных пород данный параметр примерно в 2 раза больше, чем у хвойных.

В плане строительных работ и изготовления мебели большое значение имеют и технологические свойства древесины, к которым относятся:

1) способность удерживать металлические крепления. При вбивании гвоздя в древесину перпендикулярно к поверхности одна часть ее волокон перерезается, другая изгибается, раздвинувшиеся волокна воздействуют на боковую поверхность гвоздя, и это давление приводит к возникновению трения, которое и удерживает гвоздь в материале. То, насколько легко можно выдернуть гвоздь, зависит от породы древесины, ее плотности (чем выше плотность, тем выше сопротивление выдергиванию, например, чтобы вбить гвоздь в граб (плотность – 800 кг/см3) и выдернуть его из него, нужно затратить усилие, в 4 раза большее, чем для тех же действий, если материалом служит сосна (плотность – 500 кг/см3)) и направления относительно волокон (усилие, необходимое для забивания и выдергивания гвоздя, забитого в торец, на 10–50 % меньше, чем если бы он был вбит поперек волокон). Чтобы выдернуть шуруп, требуется затратить в 2 раза большее усилие, чем для извлечения гвоздя. Во влажную древесину вбивать гвозди легко, но по мере высыхания материала его способность удерживать крепеж ухудшается;

2) способность к сгибанию. Наиболее гибкими из лиственных пород являются кольцесосудистые дуб, ясень и рассеянно-сосудистая береза. Влажная древесина гнется легче, чем сухая;

3) износостойкость. Это способность древесины сопротивляться истиранию в процессе эксплуатации. Чем выше ее плотность и твердость, тем меньше она подвержена износу;

4) сопротивление раскалыванию, которое представляет собой разделение древесины на части вдоль волокон под воздействием вбитого клина. Это свойство материала следует обязательно учитывать при выборе крепежа.

ПОРОКИ ДРЕВЕСИНЫ

Чтобы деревянное изделие отвечало определенным требованиям, необходимо подбирать и соответствующего качества древесину, которая может иметь определенные недостатки, называемые пороками. Чем больше пороков, тем ниже качество древесины, тем более ограничена возможность ее использования.

Пороками древесины считаются тяговая древесина, засмолок, прорость, сухобокость, червоточины и др.

К порокам древесины относятся:

1) изменения внешнего вида;

2) нарушения целостности и правильности строения;

3) повреждения.

Если они возникают в процессе заготовки, транспортировки и других подобных причин, то их называют дефектами.

В соответствии с ГОСТом 2140-81 пороки классифицируются на следующие группы:

1) сучки;

2) трещины;

3) пороки формы ствола;

4) пороки строения древесины;

5) химические окраски;

6) грибные поражения;

7) поражения насекомыми;

8) инородные включения и дефекты;

9) деформации.

Практически каждая из представленных групп неоднородна. Пороки возникают как в растущем дереве, так и в срубленном. Некоторые из них, в частности гнили, могут поражать и ту и другую древесину.

Сучок – основание ветви, окруженное древесиной ствола. Обычно он более темный, чем основная древесина, и имеет отдельную систему годичных колец. Сучки (рис. 8) классифицируются по ряду признаков:

Рис. 8. Виды сучков: а – круглый; б – овальный; в – продолговатые; г – пластевый; д – кромочный; е – ребровый; ж – сшивные; з – групповые; и – разветвленные

1) по форме разреза на поверхности сортимента (круглого и колотого лесоматериала, предназначенного для определенного применения и отвечающего требованиям стандартов и технических условий):

а) круглые (сучки, разрезанные так, что отношение большего диаметра к меньшему не превышает 2);

б) овальные (отношение большего диаметра к меньшему составляет от 2 до 4);

в) продолговатые (отношение большего диаметра к меньшему больше 4);

2) по положению в сортименте, то есть в зависимости от того, выходят ли они на пласть, кромку, ребро или торец либо одновременно на два ребра одной и той же стороны:

а) пласте вые;

б) кромочные;

в) ребровые;

г) торцовые;

д) сшивные;

3) по взаимному расположению:

а) разбросанные, если расстояние, на котором сучки, независимо от формы итого, являются ли они одиночными или групповыми, располагаются по длине сортимента, не превышает его ширину;

б) групповые, если два или более круглых, ребровых и овальных сучков занимают отрезок сортимента, одинакового по длине и ширине;

в) разветвленные. Так называются два продолговатых сучка одной мутовки либо один продолговатый и один овальный или ребровый сучок той же мутовки, при этом не важно, имеется ли между ними еще один сучок. Этот порок больше характерен для хвойных пород;

4) по степени срастания:

а) сросшиеся. К ним относятся сучки, годичные кольца которых и окружающая древесина срослись, как минимум, на три четверти периметра разреза сучка;

б) частично сросшиеся, у которых сросшийся участок составляет не менее одной четверти, но не более трех четвертей периметра;

в) несросшиеся, у которых сросшийся участок вообще отсутствует либо составляет не более четверти периметра разреза сучка;

г) выпадающие несросшиеся, у которых сросшийся участок отсутствует, сами сучки держатся неплотно; сюда же относятся и отверстия от выпавших сучков;

5) по состоянию древесины:

а) здоровые (без гнили);

6) здоровые светлые (по цвету не отличающиеся от основной древесины);

в) здоровые темные (более темные, чем основная древесина, поскольку пропитаны, например, смолой или дубильными веществами);

г) здоровые с трещинами (при наличии 1–2 трещин);

д) загнившие, если мягкая гниль, поразившая сучок, составляет не более трети площади разреза сучка;

е) гнилые, если площадь поражения гнилью составляет более трети площади разреза сучка;

ж) табачные, к которым относятся загнившие или гнилые сучки, в которых вместо древесины имеется рыхлая ржаво-бурая масса;

б) по выходу на поверхность:

а) односторонние, выходящие на одну сторону или две смежные стороны;

б) сквозные, выходящие на две противоположные стороны.

Из-за наличия сучков дерево теряет однородность строения, поскольку вокруг них волокна искривляются, что негативно сказывается на прочности древесины.

Разрывы, возникающие вдоль волокон древесины, называются трещинами (рис. 9, 10), которые подразделяются на:

1) метиковые. Это радиально ориентированные внутренние трещины, направленные от сердцевины и отличающиеся большой протяженностью. Они образуются в растущем дереве, а в срубленном имеют тенденцию к увеличению по мере просыхания древесины. Метиковые трещины встречаются на торцах круглых лесоматериалов, а на пиломатериалах – и на торцовых, и на боковых поверхностях;

2) морозные. Это радиально ориентированные наружные трещины, проникающие через заболонь в ядро и имеющие порой достаточную длину. Они характерны для растущих деревьев, на стволах которых выглядят как валики разросшейся древесины и коры;

3) усушки. Такие трещины образуются в срубленной древесине под воздействием внутренних напряжений, имеют радиальную направленность;

4) отлупные, возникающие в ядре или спелой древесине растущего дерева, отличаются большой протяженностью по длине сортимента и проходят между годичными слоями. В процессе высыхания трещины увеличиваются.

Рис. 9. Разновидности трещин в бревне: а – метиковые; б – отлупные; в – усушки

Рис. 10. Разновидности трещин в досках: 1 – пластевые; 2 – кромочные; 3 – торцовые; а – метиковые; б – морозные; в – усушки; г – отлупные

В зависимости от того, на какую поверхность выходят трещины, они классифицируются на:

1) боковые (на боковую поверхность или на боковую поверхность и торец);

2) пластевые (на пласть или на пласть и торец);

3) кромочные (на кромку или на кромку и торец);

4) торцовые (на торцы).

Имеется разделение и по глубине. Если трещина распространяется только на десятую часть толщины сортимента, она называется неглубокой, если больше – глубокой. По ширине она может быть сомкнутой (менее 0,2 мм) или разошедшейся (более 0,2 мм).

Пороками формы ствола являются:

1) сбежистость. Так называется плавное уменьшение толщины круглых лесоматериалов, составляющее более 1 см на 1 м длины сортимента;

2) закомелистость. Это резкое значительное увеличение (не менее чем в 1,2 раза) диаметра комля ствола или ширины необрезного пиломатериала;

3) наросты. Они представляют собой резкое локальное утолщение ствола, различающееся по форме и размеру. Древесина наростов отличается свилеватостью, обычно встречается на лиственных породах;

4) кривизна. Это искривление продольной оси сортимента. Если кривизна имеет один изгиб, она называется простой, в отличие от сложной, для которой характерно несколько изгибов.

Среди пороков строения древесины (рис. 11) выделяются:

1) наклон волокон, при котором последние располагаются непараллельно оси сортимента. Он бывает тангенциальным и радиальным. Благодаря наклону волокон прочность древесины возрастает, но при этом возникают трудности при ее механической обработке;

2) крень, представляющая собой местное изменение строения древесины в сжатой зоне стволов и ветвей, проявляющаяся в виде кажущегося резкого увеличения ширины поздней древесины годичных слоев. Чаще всего данный порок наблюдается у хвойных пород;

Наличие пороков и дефектов создает трудности при обработке древесины, снижает рабочее сечение брусков и досок.

3) тяговая древесина, то есть местное изменение строения древесины лиственных пород в растянутой зоне стволов и ветвей, проявляющееся в резком увеличении ширины годичных колец в растянутой зоне, их более светлой окраске и возникновении своеобразного серебристо-матового блеска. При таком пороке прочность древесины в случае растяжения вдоль волокон и ударная вязкость увеличиваются, однако возрастает усушка во всех направлениях, что приводит к короблению и трещинообразованию, в результате чего поверхность становится ворсистой и мшистой;

4) свилеватость – это извилистое расположение волокон древесины. Она бывает путаной и волнистой. При этом пороке страдает прочность древесины на растяжение, сжатие и изгиб;

5) завиток – локальное искривление годичных слоев под воздействием сучков и проростей. Бывает сквозным и односторонним;

Рис. 11. Некоторые разновидности пороков строения древесины: а – тангенциальный наклон волокон; б – крень; в – свилеватость; г – завиток; д – глазки е – ложное ядро

6) глазки – следы спящих почек, которые не превратились в побег. Могут быть светлыми и темными;

7) смоляной кармашек – полость, расположенная внутри годичного слоя и заполненная смолой. Данный порок характерен для хвойных пород, особенно для ели. Он бывает сквозным и односторонним. Из-за смоляных кармашков снижается прочность древесины. Кроме того, смола, попав на поверхность изделия, портит ее, создает трудности при отделке и склеивании;

8) сердцевина – это узкая центральная часть ствола, для ткани которой характерны рыхлость, бурый цвет (может быть более светлой, чем основная древесина);

9) двойная сердцевина – это удвоение описанного выше порока. Такой материал подвержен трещинообразованию;

10) пасынок – остановившаяся в росте или погибшая вторая вершина, направленная под острым углом к продольной оси сортимента и имеющая значительную длину;

11) сухобокость – отдельная мертвая зона на поверхности ствола, образовавшаяся в результате ожога и т. п. Как правило, на этом участке кора отсутствует, а порок расположен по длине ствола и несколько углублен относительно поверхности;

12) прорость – участок ствола растущего дерева с мертвыми тканями, от которого отходит радиальная трещина. Обычно появляется вследствие зарастания каких-либо повреждений;

13) рак древесины – рана, которая появляется на стволе растущего дерева вследствие поражения грибами и микроорганизмами. Бывает открытым и закрытым. Порок отрицательно сказывается на строении и форме древесины. Если он затрагивает смоляной карман, то сопровождается истечением смолы, что создает трудности при механической обработке;

14) засмолок – участок древесины хвойных пород, который пропитан смолой. Хотя этот порок не слишком заметно сказывается на механических качествах древесины, но он снижает ударную вязкость при изгибе, а также мешает отделке и склеиванию древесины;

15) ложное ядро, которое возникает на внутренней части ствола, отличается от остальной древесины более темной окраской, оттенками и равномерностью. Этот порок характерен для лиственных пород – березы, бука, ольхи, клена. Ложное ядро может иметь звездчатую, круглую, лопастную форму. Оно снижает прочность древесины при растяжении вдоль волокон и ухудшает внешний вид материала;

16) пятнистость – это такой порок древесины, при котором в заболони встречаются места в виде пятен и полос, по цвету напоминающие ядро, при этом твердость материала не снижается. Пятнистость поражает растущие деревья и различается по виду (бывает радиальной, тангенциальной, в виде сгруппированных или разбросанных прожилок либо следов от них);

17) внутренняя заболонь – порок, противоположный пятнистости, так как в зоне ядра возникает группа смежных годичных слоев, близкая по цвету и качествам к заболони. Это характерно для дуба, ясеня и т. п. Внутренняя заболонь по своим механическим свойствам напоминает ядро, но отличается склонностью к загниванию и более высокой влагопроницаемостью;

18) водослой – это порок, который поражает растущее дерево. Он представляет собой зоны ядра или спелой древесины, окрашенные в ненормально темный цвет, и образуется вследствие резкого повышения влажности. После высыхания на его месте образуются трещины. Кроме того, снижается ударная вязкость при изгибе;

19) закомелистость – это значительное утолщение ствола, вследствие чего увеличивается количество отходов, уменьшается выход пиломатериалов. Кроме того, такой материал непригоден для возведения сруба;

20) косослой – расположение древесных волокон не вдоль ствола, а по спирали, что усложняет обработку и ограничивает область применения такого леса, в частности он не может быть использован для изготовления гнутых конструкций.

При окислении дубильных веществ в составе срубленной древесины под воздействием химических и биологических процессов появляются отличные от нормы окраски, которые называются химическими. Они отличаются равномерностью окрашивания и находятся в поверхностных слоях древесины, залегая на глубине не более 5 мм. После высыхания могут выцветать. В зависимости от цвета химические окраски подразделяются на:

1) про дубину. Это красновато-бурая или бурая окраска подкорковых слоев, которая характеризует сплавную древесину (ель, иву, дуб), содержащую большое количество дубильных веществ;

2) дубильные потеки в виде бурых пятен, возникающие на поверхности сортимента. Такой порок встречается на древесине, содержащей большое количество дубильных веществ;

3) желтизну, при которой заболонь приобретает светло-желтую окраску. Данному пороку подвержена сплавная древесина хвойных пород, если осуществляется форсированная сушка.

Химические окраски могут быть светлыми, сквозь которые просматривается текстура, и темными, которые скрывают текстуру древесины. Физические и механические свойства материала не страдают.

Грибы по-разному воздействуют на древесину – с изменением ее физико-механических свойств и без него. Первые называются деревоокрашивающими, вторые – дереворазрушающими.

При грибных поражениях древесина изменяет окраску, начинает загнивать. Грибы, под действием которых она негативно изменяется, классифицируются на деревоокрашивающие и дереворазрушающие.

Древесина, особенно неокоренная и свежесрубленная, часто страдает от насекомых, которые прокладывают ходы в коре и могут проникать довольно глубоко. Совокупность ходов и отверстий называется червоточиной (рис. 12), которая в зависимости от глубины поражения бывает поверхностной (до 3 мм), неглубокой (до 15 мм), глубокой (от 15 мм) и сквозной.

Рис. 12. Разновидности червоточины: а – поверхностная; б – неглубокая; в – глубокая; г – сквозная

На поверхности древесины она имеет вид бороздок или отверстий. По размеру червоточина бывает крупной (диаметром более 3 мм) и некрупной (менее 3 мм).

Если поверхностная червоточина практически не изменяет механические свойства материала, то при наличии неглубокой или глубокой червоточины целостность и прочность древесины заметно ухудшаются.

Пороками древесины также считаются:

1) инородные включения, к которым относятся гвозди, проволока и т. д., которые внешне проявляются локальными вздутиями, складками и пр. Их наличие затрудняет обработку древесины;

2) механические повреждения, возникающие при заготовке, транспортировании и т. п. (обдиры коры, отщеп, заруб и др.);

3) обугленность – участки, поврежденные огнем;

4) скос пропила появляется при заготовке древесины, когда торец и продольная ось сортимента не образуют прямой угол;

Рис. 13. Разновидности покоробленности: а – простая продольная по пласти; б – сложная продольная по пласти; в – продольная по кромке; г – поперечная; д – крыловатость

5) обзол – кусок боковой поверхности, оставшийся на обрезном материале. Такой порок уменьшает ширину материала и увеличивает отход древесины;

6) закорина – участок коры на поверхности шпона;

7) дефекты обработки резанием, среди которых можно назвать риски (следы режущей кромки инструмента), волнистость (из-за неплоского пропила), ворсистость (образуется частыми и не до конца отделенными волокнами древесины), ожог (в результате обработки материала тупым инструментом) и др.

Вследствие разных причин древесина может подвергаться различным деформациям, в частности покоробленности (искривлению пиломатериалов при сушке, хранении, выпиловке), которая представлена несколькими разновидностями (рис. 13).

Таковы свойства и характеристики древесины, которая может быть использована для столярных и плотничных работ.

СУШКА, ЗАЩИТА И ХРАНЕНИЕ ДРЕВЕСИНЫ

К недостаткам древесины относят склонность к загниванию, подверженность поражению насекомыми, огнеопасность. Но современные технологии позволяют либо преодолеть их, либо максимально снизить риск возникновения подобных явлений. Рассмотрим все по порядку.

По устойчивости к гниению древесина делится на четыре класса (табл. 5).

Таблица 5

Классификация древесины по устойчивости к гниению

Гнилостные процессы в древесине возникают в том случае, если ее влажность составляет 20–60 %, а окружающий воздух имеет температуру 2 – 40 °C. Эти же условия способствуют поражению грибами, наиболее опасные из которых – домовые грибы, уничтожающие структуру древесины настолько, что она утрачивает свои механические свойства.

Нарушения режима сушки недопустимы, поскольку в результате древесина коробится и растрескивается, возрастает количество брака.

Одним из методов, препятствующих этим процессам, является сушка древесины, поскольку сухая древесина полностью сохраняет свои качества. Древесина подвергается сушке дотранспортной (18–25 %) и эксплуатационной (7–12 %) влажности.

Сушка – это удаление влаги из древесины путем испарения. Сушка имеет важное технологическое значение, поскольку предупреждает изменение формы и размеров деталей и конструкций в готовом изделии, кроме того, благодаря сушке повышаются технологические качества древесины. Это означает, что улучшается чистота распила, шлифования и другой обработки, повышаются прочностные характеристики материала.

Современные технологии начинаются с грамотной организации сушки древесины, поскольку чаще всего нарушается именно ее технология. Правильная организация сушки состоит в том, что этот процесс не терпит форсирования. Интенсивная сушка оборачивается микротрещинами в массиве, короблением заготовок, что обязательно негативно отражается на готовом изделии.

Различают естественную и принудительную сушку. Первая осуществляется в естественных условиях на открытом воздухе и не предполагает его подогрева. Перед сушкой пиломатериалы укладывают горизонтальными и вертикальными рядами в штабеля, причем между рядами предусмотрены прокладки, толщина которых должна быть не менее 30 см (рис. 14).

Рис. 14. Штабель, подготовленный к сушке

При этом штабель не должен лежать прямо на земле. Под него подкладывают два слоя толя, защищающего пиломатериалы от влаги, и прокладку, обеспечивающую циркуляцию воздуха. Чтобы уберечь штабель от осадков, его размещают под навесом. При сушке древесины в помещении в нем должны быть созданы условия для удаления влаги.

Для естественной сушки требуется не менее 2 лет, и это объясняется тем, что свежесрубленная древесина имеет влажность примерно 70 % и этот показатель снижается до 25–30 % по истечении 18 месяцев. Недостаточная выдержка приводит к тому, что древесина продолжает сохнуть, уже будучи в изделии. В результате внутри деревянных конструкций и изделий появляются напряжения, вызывающие деформацию и разрушение клеевых соединений.

Кроме того, следует учитывать, что в разных направлениях древесина усыхает неодинаково. Усыхание вдоль волокон уменьшает размеры древесины на 0,1 %, радиально – на 3–5 %, тангенциально – на 6–10 %. Более всего подвержены усыханию (примерно до 11 %) такие древесные породы, как бук, дуб, клен, граб. Для сосны, осины и тополя характерно умеренное усыхание – до 3–5 %. Менее всех усыхают ель и лиственница – до 2 %.

Длительность естественной сушки пиломатериалов, уложенных в штабеля, определяется различными факторами:

1) временем года;

2) климатическими условиями;

3) породой древесины;

4) толщиной пиломатериалов;

5) показателями начальной и конечной влажности.

Принудительная сушка осуществляется в специальных камерах (рис. 15) и бывает газопаровой, индукционной, жидкостной, вакуумной, диэлектрической и кондуктивной.

При камерной сушке древесина находится в потоках горячих газов, на нее воздействуют индуктивными токами, электромагнитными полями, нагревают в сере, парафине и пр. В результате таких действий температура внутри пиломатериалов поднимается до точки кипения, и влага испаряется.

Рис. 15. Камера для сушки древесины периодического действия: а – трубы отопления; б – вытяжные трубы; в – воздухоподача

Самым эффективным способом сушки является вакуумная, в которой риски деформации сведены на нет. Предварительно древесину несколько лет выдерживают в проветриваемых помещениях, после чего помещают в вакуумную камеру, где поддерживается низкая температура. В результате такой бережной сушки в древесине устраняются внутренние напряжения, приводящие к короблению. При достижении влажности 12 % пиломатериалы складируют в сухом помещении, в котором они будут находиться до достижения баланса влажности. По прохождении всех этапов древесину можно пускать в дальнейшую обработку. После такой сушки древесина отличается прочностью и имеет минимальное количество микротрещин.

На современном производстве весь процесс сушки контролируется компьютерной системой, которая периодически сообщает о ее ходе. При атмосферной сушке, хранении и перевозке пиломатериалов, влажность которых превышает транспортную, увеличивается риск поражения древесины грибами. Для предотвращения этого прибегают к защитной обработке, которая представляет собой пропитку древесины особыми обеззараживающими составами, называемыми антисептиками. Такая защита древесины наиболее эффективна, если осуществляется не позже 12 ч после распиловки леса. Обработанная древесина консервируется и приобретает стойкость к воздействию грибов, насекомых и атмосферной влаги.

Антисептические препараты должны отвечать ряду требований:

1) быть высокотоксичными к грибам;

2) быть безопасными для человека и животных;

3) сохранять свои свойства в течение определенного времени;

4) легко проникать в древесину;

5) не сказываться отрицательно на физико-механических характеристиках древесины;

6) не уничтожать металлические элементы, установленные на древесине;

7) не иметь неприятного запаха.

Антисептики бывают водорастворимыми, но могут и не растворяться в воде. Водорастворимыми антисептиками являются фторид натрия, кремне-фтористый натрий, хлорид цинка и др. Недостатком этой группы антисептиков считается то, что они пропитывают древесину на недостаточную глубину, вследствие чего их применяют для обработки пиломатериалов, которые непосредственно не будут соприкасаться с грунтом. В противном случае необходимо использовать антисептики на органических растворителях (например, на уайт-спирите). Оптимальным же считается вариант покупки пиломатериалов, которые прошли соответствующую обработку в условиях производства.

К нерастворимым в воде антисептикам относятся масла креозотовое, антрацитовое, сланцевое, для повышения антисептических свойств которых в них вводят до 5 % пентахлорфенола.

Чтобы не допустить появления насекомых, способных нанести вред хранящимся пиломатериалам, в помещении необходимо соблюдать санитарные нормы. Поэтому в профилактических целях в жилых помещениях древесину 2–3 раза в год обрабатывают 3 %-ным раствором фторида или кремнефторида натрия.

Для борьбы с появившимися насекомыми древесину обрабатывают инсектицидами.

Древесину можно сделать устойчивой к возгоранию, для чего ее пропитывают и покрывают особыми составами, называемыми антипиренами. К ним относятся огнезащитные краски, которые по виду связующего делятся на силикатные, перхлорвиниловые, масляные и казеиновые. Силикатные огнезащитные краски являются особенно эффективными. В них в качестве связующего используют жидкое стекло, а наполнителями служат песок, мел, магнезит. При высокой температуре на поверхности древесины образуется стекловидная пленка, которая покрывает ее и препятствует доступу кислорода.

Кроме антипиренов, для защиты древесины от возгорания применяют и конструктивные методы, включающие удаление деревянных конструкций и поверхностей от источников нагрева, изоляцию их огнестойкими материалами (асбестоцементными листами, войлоком, пропитанным глиняным раствором).

Современные технологии располагают различными способами защиты древесины, повышающими срок эксплуатации изделий из нее. К таким способам относится ламинирование, которое представляет собой покрытие оконных систем из менее ценной древесины (сосны и пр.) шпоном из ценных пород (дуба, бука, вишни и др.). Окна, изготовленные из ламинированного профиля, можно рассматривать как реальную альтернативу окнам с лакокрасочным покрытием. Технология ламинирования отработана и достигла уровня мебельного производства, поэтому качество отделки соответствует мировым стандартам. Кроме того, это дает возможность приобретать такие оконные системы даже тем, кто имеет достаточно ограниченные финансовые возможности.

В заключение несколько слов о хранении древесины, приобретенной для строительства. Для нее отводят возвышенное, очищенное от мусора место (желательно продезинфицировать его раствором медного купороса). Бревна и доски укладывают штабелем с применением подкладок, которые обеспечивают их проветривание.

Глава 2 Древесные породы, применяемые в строительстве

ХВОЙНЫЕ, ТВЕРДО– И МЯГКОЛИСТВЕННЫЕ ПОРОДЫ

Древесина по-прежнему остается самым экологичным материалом. Она находит применение не только в чистом виде, но и в составе композитных материалов, которым придает положительные свойства. Несомненным достоинством дерева является то, что оно сочетается практически со всеми строительными материалами.

Отличные декоративные характеристики, широкое распространение, легкая обработка и высокие прочностные качества делают древесину востребованным строительным материалом.

В строительстве применяют древесину хвойных и лиственных пород, которые бывают твердо– и мягколиственными.

Из хвойных пород выбор чаще всего останавливают на сосне и ели. Сосна относится кадровым породам: в ее ядре различают ядро и заболонь. Благодаря смоле эта древесина отличается водостойкостью. Но повышенная смолистость создает проблемы при ее использовании, поэтому при необходимости ее подвергают обессмоливанию. Кроме того, стечением времени древесина сосны бледнеет. Однако она по-прежнему остается востребованным материалом, поскольку хорошо поддается механической и химической обработке, а также вполне доступна по цене.

Ель не имеет ярко выраженного ядра, мягче, чем древесина сосны, менее смолистая (встречаются смоляные кармашки) и обладает приятным светло-желтым цветом.

Из твердолиственных пород наиболее популярны дуб, ясень и береза. Дуб обладает ценной древесиной красивого коричневого цвета с выразительной текстурой. Имеющиеся в ней дубильные вещества защищают от неблагоприятных воздействий и микроорганизмов, а также делают ее более долговечной. Ясень имеет ядро желтоватого цвета и заболонь с яркими годовыми кольцами. Древесина плотная, тяжелая и эластичная. Береза относится к заболонным породам (не имеет ядра), а древесина у нее мелковолокнистая, бледно-желтого цвета, достаточно упругая и твердая, но при длительном воздействии влаги она становится склонной к загниванию и короблению.

К мягколиственным породам относятся осина и черная ольха. Осина является типичной заболонной породой, имеет древесину серовато-белого цвета с небольшим красноватым оттенком. Кроме того, она легкая, тонковолокнистая и плохо переносит механические нагрузки, а в условиях повышенной влажности загнивает.

Черная ольха – заболонная порода, желто-коричневого цвета, легкая, тонковолокнистая, при нормальной влажности отличается достаточной прочностью. Помимо этого, она без труда обрабатывается.

В строительной индустрии наибольшее применение нашли такие породы древесины, как дуб, бук, береза, осина, липа, орех, сосна, ель, лиственница, пихта, кедр, основные свойства которых представлены в табл.6.

Таблица 6

Характеристика различных древесных пород

ПИЛОМАТЕРИАЛЫ

Сортименты, которые имеют стандартные размеры и получены при раскрое бревен, называются пиломатериалами. Они могут как применяться целиком, так и подвергаться дальнейшей переработке на необходимые заготовки и изделия, например оконные и дверные блоки.

В деревообработке применяют доски, брусья и бруски. Досками называются пиломатериалы, толщина которых составляет более 100 мм, но она не менее чем в 2 раза меньше их ширины. Брусья при толщине более 100 мм имеют ширину, равную толщине, или превосходят ее не более чем в 1,5 раза. У брусков толщина варьируется между 50 и 100 мм, а ширина колеблется от 80 до 250 мм. Размеры пиломатериалов представлены в табл. 7.

Общим для пиломатериалов является наличие двух плоскопараллельных плоскостей. Различаются они геометрической формой и размерами поперечного сечения.

Таблица 7

Основные размеры пиломатериалов

Доски, полученные из центральной части, называются сердцевинными и часто имеют низкое качество вследствие наличия скрытой сердцевинной трубки, которая состоит из древесины, ослабленной трещинами. Если при разрезании бревна внутренняя пласть проходит по его центру, рассекая сердцевинную трубку, получают центральные доски. Остальные доски относятся к боковым.

В строительстве часто требуются не бревна, а их части, которые представлены на рис. 16.

Пиломатериалы лиственных пород могут быть цельными и склеенными: как по длине и толщине, так и только по толщине. По последнему признаку пиломатериалы лиственных пород подразделяются на тонкие (до 32 мм) и толстые (более 32 мм). В зависимости от наличия пороков и дефектов древесина делится по сортам: на 3 – для лиственных пород и на 5 – для хвойных. При этом лучший из них называют отборным, а для остальных предусмотрены цифровые обозначения.

Рис. 16. Разновидности лесо– и пиломатериалов, применяемых в строительстве: а – пластина; б – двухкантный брус; в – необрезная доска; г – четвертина; д – четырехкантный брус с обзолом; е – полуобрезная доска с обзолом; ж – чистообрезной брус; з – горбыль; и – обрезная доска; к – строганые шпунтованные доски; 1 – обзол; 2 – пласть; 3 – ребро

Пиломатериалы, изготовленные из лиственных пород, используются в строительстве, хотя и не так активно, как пиломатериалы из деревьев хвойных пород. Они подразделяются, как уже было сказано выше, на необрезную и обрезную доску, вагонку и брус. Чаще всего их используют для внутренней отделки. Из них выполняют паркет, внутренние перегородки, оконные и дверные конструкции, различные детали и пр. Они могут быть:

1) цельными;

2) склеенными по ширине, толщине или длине;

3) тонкими (менее 32 мм);

4) толстыми (более 32 мм).

5) I, II или III сорта.

Максимально допустимая влажность данных пиломатериалов составляет 22 ± 3 %.

Хвойные породы используются в виде круглого леса и пиломатериалов. При раскряжевке (поперечном делении стволов, предварительно очищенных от сучьев) получают бревна, пластины, кряжи и подтоварник.

Более тонкая часть ствола – жердь, а затем – вершина. В строительстве применяют бревна с минимальным диаметром – 12 см в верхнем конце при длине 4–9 м.

Параметры ствола записывают следующим образом: 7 × 18. При этом первое число обозначает длину (в метрах), а второе – диаметр (в сантиметрах). По этим параметрам выделяются слега (8 – 12 см при длине 2–6 м), колья (3–6 см при длине 1–6 м), тонкая жердь (3–4 см при длине 3–8 м). Ассортимент круглого леса представлен на рис. 17.

Рис. 17. Ассортимент круглого леса: а – бревно; б – подтоварник; в – слега; г – жердь; д – кол; е – тонкая жердь

Выбирая те или иные пиломатериалы, надо учитывать их характеристики и технические свойства исходного материала, поскольку в одних случаях востребована высокая ударная вязкость, а в других – способность удерживать крепеж.

Пиломатериалы различаются по толщине и ширине на:

1) пластину – распиленное по продольной оси бревно;

2) четверть – продольно распиленная пластина;

3) однокантный брус – бревно, опиленное с одной стороны;

4) двухкантный брус – бревно, опиленное с противоположных сторон;

5) четырехкантный брус – бревно, опиленное с четырех сторон (при ширине и толщине более 100 мм);

6) трехкантный брус – половина двухкантного бруса;

7) шпалу – бревно, у которого одна сторона опилена по диаметру ствола, а другая – такая же, как у однокантного бруса;

8) брусок – изделие толщиной до 100 мм;

9) планку – материал толщиной 60–80 мм и шириной от 120 до 160 мм.

По раскрою пиломатериалы подразделяются на:

1) сердцевинные (чаще всего это одна доска);

2) центральные (обычно это две доски). Их выпиливают из центра ствола, через который и проходит пропил;

3) крайние доски, расположенные между центральными досками и горбылями;

4) горбыли, представляющие собой наружную часть бревна.

Наглядно это изображено на рис. 18.

Рис. 18. Раскрой бревна: 1 – сердцевинная доска; 2 – центральные доски; 3 – боковые доски; 4 – горбыли

При обработке бревна получают 1 сердцевинную доску или 2 центральные (распил при этом осуществляется через сердцевину), что характерно для тонких стволов. Далее идут боковые (крайние) доски и горбыли. Если бревно толстое, из него выпиливают брусья, а из оставшейся части – доски, рейки и пр.

Пиломатериалы из древесины хвойных пород различаются по сортам. По этому признаку они делятся на:

1) отборный (в строительстве не применяется);

2) I сорт (изготавливают дверные и оконные конструкции, несущие балки, настилают пол);

3) II сорт (применение такое же, как и у I сорта, кроме того, изготавливают стеновые панели, потолки под штукатурку);

4) III сорт (применение такое же, как и у II сорта, а также идет на обрешетку, заборы и пр.);

5) IV сорт (изготавливают обрешетку крыш, идет на дранку, предназначенную под штукатурку);

6) V сорт (на временные постройки, ящики, щитовые перегородки).

Каждый сорт имеет определенный набор допустимых дефектов, которые определяются по худшей пласти или кромке.

Широкие грани доски в зависимости от того, в какую сторону она направлена, классифицируют на внутреннюю, обращенную к сердцевине, и наружную, обращенную к заболони. Более качественная поверхность доски называется верхней, а противоположная – нижней.

Обрезные и необрезные доски получили свое название по характеру кромки, которая у обрезной доски обрезается по всей длине или, как минимум, до половины длины. У необрезной доски и горбыля кромки не обрезаны.

Толщину обрезной доски измеряют, отступив от торца на расстояние, равное ее ширине (в отличие от толщины необрезной доски, которую измеряют на концах).

Ширина обрезной доски измеряется по широкой грани, которая называется пластью, на расстоянии не менее 150 см от торцов, у необрезной доски ширину определяют посередине длины.

Параметры пиломатериалов записывают в виде ряда цифр: 5 × 16 × 40, в котором первое число – длина в метрах, второе – ширина в сантиметрах, а третье – толщина в миллиметрах.

Размеры пиломатериалов устанавливают при влажности 15 %. Если этот параметр больше, то, измеряя ширину и толщину, делают поправку на усушку.

Пиломатериалы хвойных пород, в частности обрезная доска, различны по толщине и ширине (см. табл. 7). При ширине до 100 мм допускаются отклонения в ±2 мм, более 100 мм – в ±3 мм. Длина пиломатериалов хвойных пород составляет 1–6,5 м (погрешность от – 25 до +50 мм).

Брусья могут иметь толщину и ширину 100–250 мм. Пиломатериалы называются планками, если имеют толщину 60–80 мм и ширину 120–160 мм.

Выход готовых пиломатериалов определяется требованиями, которые предъявляются к продукции, и способами изготовления. При необходимости получения длинномерных обрезных пиломатериалов бревна распиливают на лесопильных рамах, а если надо получить заготовки длиной не более 2–3 м, то сначала производят необрезные пиломатериалы, которые затем идут на заготовки.

Для сохранения и увеличения срока службы пиломатериалов их необходимо обрабатывать различными составами, в частности влагонепроницаемыми, огнестойкими и др.

Заготовками называются пиломатериалы, «прирезанные на заданные одинарные или кратные им размеры, из древесины соответствующего качества, имеющие припуски для деления кратных заготовок на одинарные, припуски на механическую обработку и усушку». Различают заготовки пиленые, клееные, калиброванные. В зависимости от используемой древесины (хвойной или лиственной) заготовки должны соответствовать определенным требованиям, параметрам по длине, толщине, применению. Помимо сказанного, следует добавить, что для конкретных конструкций подбирают строго определенные пиломатериалы (табл. 8).

Таблица 8

Назначение пиломатериалов

ЛИСТОВЫЕ ДРЕВЕСНЫЕ МАТЕРИАЛЫ

В строительной индустрии, помимо лесо– и пиломатериалов, используются и листовые древесные материалы, к которым относятся:

1) шпон;

2) фанера;

3) столярные плиты;

4) ДСП;

5) ДВП;

6) древесные пластики.

Шпон представляет собой тонкий слой древесины, который используется для облицовки изделий из менее дорогих древесных пород. Различают строганый и лущеный шпон. Строганый шпон производят из древесины лиственных пород, как рассеянно-сосудистых (ореха, бука, тополя, березы, ольхи и др.), так и кольцесосудистых (вяза, акации, дуба и пр.), чаще всего имеющих сердцевинные лучи, которые своим блеском, цветом, узором дают эффектную текстуру при радиальном разрезе. Но, например, лиственница и ясень отличаются более красивым рисунком на тангенциальном и полурадиальном разрезах.

Лущеный шпон производят лущением, сортимент (березу, клен, ясень, дуб, бук, осину, ель, сосну и пр.) заранее прогревают в воде. Лущеный шпон идет на производство фанеры, ДВП, ДСП, столярных плит и др.

Фанеру получают путем склеивания листов лущеного шпона. В зависимости от количества слоев различают трех-, пяти– и многослойную фанеру. Листы шпона кладут таким образом, чтобы волокна были взаимно перпендикулярны друг к другу. При четном количестве листов направление волокон двух средних должно быть параллельным. Такие особенности расположения волокон древесины делают фанеру сравнительно однородной по физико-механическим характеристикам, снижают риск коробления и растрескивания в процессе использования. Кроме того, фанера, во-первых, выгодно отличается от пиломатериалов тем, что при незначительной толщине она может быть большой по площади, во-вторых, по транспортабельности она в несколько раз (в 3–4) превосходит пиломатериалы.

Фанера называется листом, если имеет толщину 1,5–1,8 мм, и фанерной плитой при толщине листа более 12 мм.

На фанеру идет древесина березы, ольхи, ели, сосны, пихты и лиственницы. Ее считают произведенной из той древесной породы, которая пошла на ее наружные слои. Фанера классифицируется на облицованную строганым шпоном, текстилем, пленками и иным; декоративную; бакелизированную; фанерные плиты и пр. Этот материал широко используется в мебельной промышленности, строительстве, судо-, вагоно– и автостроении и т. п.

Из древесины производят ориентировано-стружечные плиты (ОСП) и цементно-стружечные плиты (ЦСП), которые отличаются высокой технологичностью и универсальностью.

Столярные плиты представляют собой щиты, выполненные из реек, брусков и иного, которые с обеих сторон покрыты шпоном. Они находят применение в мебельной промышленности, строительной индустрии, при изготовлении дверей.

На плиту с каждой стороны наклеены по два слоя лущеного шпона, одинаковые по толщине и древесине, использованной для их изготовления.

Древесно-стружечные плиты (ДСП) производят из измельченных отходов лесопиления и деревообрабатывающей промышленности путем прессования. Плиты бывают одно-, трех– и многослойные, по виду обработки – шлифованные и нешлифованные. Методы производства плит – горячее плоское прессование и экструзионное прессование. Плиты могут производиться с заранее установленными параметрами – плотностью, прочностью, внешним видом. Им можно придать и особые качества, например огне– и биостойкость, гидрофобность. Плиты склеиваются по пластям и кромкам, могут покрываться лакокрасочным слоем, облицовкой из шпона, бумаги и пр.

ДСП в следующих размерах:

1) ширина – 1200–1750 мм;

2) длина – 1525–3500 мм;

3) толщина – 10–25 мм.

Применение ДСП несколько более ограниченно по сравнению с использованием ДВП, поскольку первые уступают вторым по гигроскопичности.

Древесно-волокнистые плиты (ДВП) производят из отходов деревообрабатывающей, лесной промышленности мокрым, сухим и полусухим способами. В зависимости от плотности ДВП бывают мягкими, полутвердыми, твердыми и сверхтвердыми. По физико-механическим параметрам плиты подразделяются на био-, огне– и влагостойкие, звукопоглощающие.

Ассортимент ДВП достаточно широк. Материал различен по твердости, характеру верхнего слоя и размерам (от 1220 × 12200 × 2,5 мм до 6100 × 2140 × 5 мм). ДВП прекрасно подходят для отделки лестниц, поскольку не подвержены усушке, короблению.

К категории древесных пластиков относят прессованную древесину (производят из отходов деревообрабатывающей промышленности), древесно-слоистые пластики (изготавливают из лущеного шпона, листы которого под давлением пропитываются смолой).

Древесно-слоистые пластики отличаются целым рядом положительных свойств, в частности высокой прочностью, твердостью, легкостью обработки.

Глава 3 Основы обработки древесины